Planlaufausgleich

Der Gesamtrundlauf oder die Vollkompensation misst und kompensiert den Rund- und Planlauf. Dies wird hauptsächlich bei der Herstellung verwendet und zwei Punkte werden digitalisiert. Einer befindet sich am Ende des Werkzeugs und der andere am Schaftende. Mit den Digitalisierungsergebnissen kann der Anwender den Schliff auf die Mittellinie des Rohlings umrechnen und nicht auf die Mittellinie der A-Achse.

Gesamtrundlaufkompensation

Wenn sich ein Schaftfräser in Rotation befindet, ist es wichtig, dass jeder Zahn an der exakt gleichen Stelle entlang des Werkstücks schneidet, um die Standzeit des Werkzeugs zu verlängern und effizient zu schneiden. Jedes Werkzeug in der Charge kann gemessen und auf Rundlaufabweichung kompensiert werden, um sicherzustellen, dass die gesamte Charge innerhalb der Toleranzen liegt.

Rundlauffehler in Bohrern und Reibahlen führen zu übergroßen Bohrungen. Dies kann durch die Verwendung der Rundlaufkompensation vermieden werden. Die Tabelle unten zeigt die Testergebnisse der Kompensation.

Alle Längenangaben in obiger Tabelle sind in mm

Rundlaufgenauigkeit von unter 1 Mikron resultierend aus Kompensation

Rundlaufgenauigkeit von unter 1 Mikron resultierend aus Kompensation

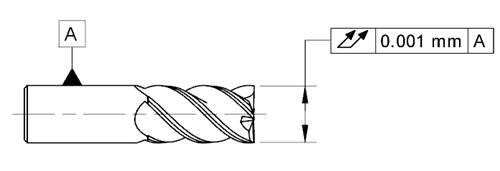

Es ist wichtig zu beachten, dass die Genauigkeit bereits bei der Qualität des Rohlings beginnt. Entgegen der landläufigen Meinung können Hartmetallrohlinge unrund, gebogen oder verjüngt sein. Stellen Sie sicher, dass die Rohlinge auf Größe und Genauigkeit geprüft, gereinigt und am Einführungsende angefast sind. Die Rohlinge sollten in der Geradheit innerhalb von 0,001 mm (0,00004") und in der Rundheit innerhalb von 0,0005 mm (0,00002") liegen, um die oben genannte Genauigkeit zu erreichen.

Fertigungsprobleme aufgrund von Rundlauffehlern sind für viele Hersteller von Präzisionswerkzeugen ein ständiger Schmerzpunkt. Diese neue Funktion adressiert dieses Problem und gibt den Anwendern die Sicherheit, die sie für die Herstellung hochwertiger Werkzeuge benötigen - und stellt sicher, dass der hundertste produzierte Schaftfräser genauso gut ist wie der erste.

Die neue Funktion zur vollständigen Messung und Kompensation des Werkzeugrundlaufs ist jetzt als Option im neuesten ToolRoom-Update für die Version RN34.1 verfügbar. Kunden profitieren von einer Produktivitätssteigerung durch die reduzierte Einrichtzeit für Spannzangen und Spannzangenadapter sowie von einem geringeren Ausschuss durch die Vermeidung von Ausschussteilen aufgrund von Rundlauffehlern.