Biuletyn Sharp E

Lipiec 2018

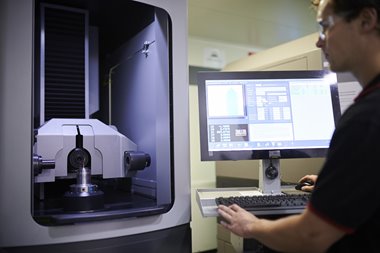

Podstawowym zadaniem każdego producenta narzędzi jest zapewnienie dokładności geometrii produktów w celu uzyskania wysokiej efektywności cięcia. Idealna geometria stanowi przewagę nad konkurencją i w ostatecznym rozrachunku od niej zależy reputacja danego producenta. W wyniku tego oraz rozwoju technologicznego na rynku powstaje oczekiwanie, że gotowe narzędzie zostanie wykonane z dokładnością do ostatniego mikrona..

Thomson Mathew, Menedżer Produktu ds. Oprogramowania, mówi: - Od lat współpracujemy z firmą Zoller w zakresie doskonalenia komunikacji ich maszyn i naszego oprogramowania w celu uproszczenia i usprawnienia procesów pomiaru narzędzi, ściernic, kształtów oraz kompensacji. To partnerstwo jest bardzo korzystne dla naszych klientów, gdyż owocuje automatyzacją i udoskonaleniem procesu pomiaru narzędzi.

- Tradycyjny pomiar narzędzi polegał na wykonaniu narzędzia, a następnie umieszczeniu go w oddzielnej maszynie pomiarowej w celu weryfikacji parametrów takich jak kąt spirali, średnica zewnętrzna i kąt natarcia. Innym ważnym elementem procesu jest kompensacja narzędzi, tak aby szlifowany element spełniał pierwotnie założone parametry. Przy ręcznym wykonywaniu tych czynności powstają błędy, co niepotrzebnie zwiększa ilość wytwarzanych odpadów.

- ANCA podjęła współpracę z Zoller w celu stworzenia infrastruktury i systemów współdzielonych umożliwiających automatyczną komunikację pomiędzy maszynami Zoller i ANCA, eliminując wszelką potrzebę ręcznej obsługi. Współpracuję też z naszymi klientami i pokazuję im jak skonfigurować własny warsztat w celu automatyzacji procesów szlifowania narzędzi, gdyż skutkuje to ogromnym wzrostem wydajności i jakości narzędzi, a także redukcją ilości wytwarzanych odpadów.

- Sprowadza się to do zachowywania dużego stopnia szczegółowości i dokładnej znajomości produktów drugiej firmy. Centrum produkcji, badań i rozwoju Zoller w Niemczech jest wyposażone w najnowsze wersje ANCA ToolRoom oraz oprogramowania symulacyjnego do testów rozwojowych, a my mamy na miejscu najnowsze wersje oprogramowania i sprzętu Zoller, dzięki czemu możemy rozwijać produkty w ścisłej współpracy.

- Do komunikacji opracowane zostały specjalne interfejsy, np. Kreator Maszyny Pomiarowej, który automatycznie aktualizuje dane po obydwu stronach w razie konieczności dokonania pomiarów i kompensacji. Dane można przesyłać przez sieć warsztatu, pod warunkiem, że maszyny ANCA i Zoller są podłączone do tej samej sieci; można też to robić przez pamięć USB.

- Na naszym stanowisku na targach IMTS, Booth 237406 North Building, Level 3 będziemy dysponowali maszyną Zoller Genius III - wiele naszych salonów na całym świecie jest również w nią wyposażona. Warto zarezerwować sobie miejsce już teraz, aby dowiedzieć się, jakie korzyści z tego partnerstwa może odnieść sam klient - kończy Mathew. .

Trzy główne funkcje poprawiające jakość maszyn i usprawniające procesy produkcyjne:

Automatyczny pomiar pakietów ściernic

W celu oszczędności czasu produkcji klienci często kwalifikują pakiety ściernic zewnętrznie i trzymają te informacje w pobliżu maszyn w celu zastosowanie przy zmianie typu narzędzi. Aby uzyskać wysoką dokładność pomiaru i wyeliminować konieczność ręcznej obsługi, wszystkie trzpienie maszyn ANCA są wyposażone w adaptery Zoller umożliwiające bezpośrednią transmisję danych z naszego edytora ściernic do maszyny Zoller i odwrotnie. Dane z pomiarów pakietów ściernic mogą być automatycznie przesyłane do maszyny ANCA lub oprogramowania symulacyjnego.

Automatyczny pomiar i kompensacja parametrów projektowych

Podczas produkcji na dużą skalę weryfikacja parametrów projektowych jest wymagana po zakończeniu szlifowania pierwszej partii narzędzi tnących. Jeżeli istnieją rozbieżności w geometrii, przed kontynuowaniem produkcji konieczne jest wniesienie poprawek.

Aby to ułatwić i zapewnić oszczędność czasu i wysiłku, Zoller i ANCA wspólnie opracowały graficzny interfejs użytkownika (GUI) służący do przesyłania danych ze szlifierki do maszyny Zoller po sieci lub ręcznie z użyciem pamięci USB. Obydwa systemy posiadają funkcjonalność umożliwiającą wybór wymaganych poprawek parametrów projektowych w celu dokonania kompensacji, tak aby można było przystąpić do produkcji.

Oprogramowanie do automatycznego skanowania i korekcji kształtu narzędzi

Narzędzia o skomplikowanych profilach (np. frezy choinkowe) charakteryzują się bardzo wąskim poziomem tolerancji, i ścieżka szlifowania lub kształt wymagają korekcji pod względem błędów ściernic. Po wytworzeniu narzędzia kształt jest automatycznie skanowany przez system pomiarowy Zoller Lasso. Lasso dokonuje porównania pomiędzy kształtem zeskanowanym, a zdefiniowanym w pliku DXF. Maszyna Zoller również automatycznie oblicza skorygowany kształt na podstawie tego porównania i przesyła go do oprogramowania ANCA ToolRoom, który konfiguruje go do następnego szlifowania.

iGrind i Zoller Genius III mogą mierzyć i przesyłać następujące parametry

Długość rowka

• Średnica zewnętrzna

• Średnica

• Kąt sfazowania

• Szerokość sfazowania ścinu

• Długość sfazowania (mierzona po X wzdłuż osi narzędzia)

• Promień naroża

• Kąt spirali

• Kąt pochylenia krawędzi tnącej

• Kąt natarcia dla frezów o końcówce kwadratowej i zaokrąglonej

• kąt krawędzi średnicy zewnętrznej (główny, drugorzędny, trzeciorzędny)

• szerokość ścinu średnicy zewnętrznej (główna, drugorzędna)

• Ścin promieniowy

• kąt krawędzi powierzchni czołowej (główny, drugorzędny, trzeciorzędny)

• szerokość ścinu krawędzi czołowej (główna, drugorzędna)

• Talerz

• Kąt wierzchołkowy

• Średnica rdzenia/głębokość rowka

• Średnica zewnętrzna stożka

• Średnica zewnętrzna chwytu

• Kąt ścięcia

• Kąt S dla wielu wierteł

Kwalifikacja ściernic

• Średnica

• Promień toroidu

• Odległość pomiędzy powierzchnią czołową i tylną (szerokość dorozumiana)

• Kąt sfazowania

• Odległość od środka ściernicy z podwójnym sfazowaniem

Kompensacja profilu

• Końcówka kulista

• Promień naroża

• Profil

17 lipca 2018