Il bollettino E The Sharp

Luglio 2018

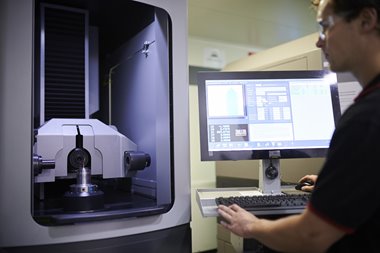

In qualità di produttore di utensili è imperativo garantire che la geometria sia esattamente corretta, per garantire prestazioni di taglio superiori. Raggiungere questo punto di perfezione, permette di ottenere un vantaggio sulla concorrenza e questo è ciò che alla fine dei conti, permette di costruire la reputazione di un produttore di utensili di successo. Tutto questo, unito al progresso tecnologico nel mercato, contribiusce ad aspettative molto alte, per cui un utensile finito deve essere preciso fino all'ultimo micron.

Thomson Mathew, Software Product Manager, sostiene: "Lavoriamo da molti anni a stretto contatto con Zoller, per garantire che la loro macchina di misurazione e il nostro software comunichino facilmente tra loro, al fine di semplificare e migliorare la misurazione degli utensili, la misurazione delle ruote, la misurazione della forma e i processi di compensazione. Questa partnership offre vantaggi chiave ai nostri clienti, automatizzando e perfezionando il processo di misurazione degli strumenti."

"La misurazione tradizionale dell'utensile richiedeva dapprima la sua rettifica su di una macchina e poi il trasporto manuale su di un’altra, per poter effettuare la misurazione e verificare i parametri di progetto, come l'elica, il diametro esterno e l'angolo di spoglia. La seconda considerazione nel processo è stata la compensazione dell’utensile, per garantire che il terreno corrisponda ai parametri di disegno originali. Il rischio di fare questi passaggi manualmente è che ci saranno errori nei dati, causando inutili sprechi di rettifica".

"ANCA ha collaborato con Zoller per costruire l'infrastruttura e i sistemi condivisi, per consentire la comunicazione automatica tra la rettificatrice Zoller e ANCA, eliminando ogni necessità di input manuale. Ho lavorato con molti dei nostri clienti, per comprendere i vantaggi derivanti dall'allestire all’interno delle loro officine meccaniche, processi di rettifica degli utensili automatizzati, poiché questo offre alti livelli di efficienza, garantisce come risultato un utensile di migliore qualità e permette di ridurre gli sprechi ".

"Si tratta di essere molto granulari e di assicurare che ognuno conosce profondamente il prodotto dell’altro. Il centro di produzione e ricerca e sviluppo Zoller in Germania ha l’ultima versione del nostro software ANCA ToolRoom e del software di simulazione per i test durante lo sviluppo del prodotto e noi disponiamo dell'ultima versione, sia del software, che dell'hardware in loco, per garantire che gli sviluppi del prodotto funzionino in unione tra loro “.

"Sono state sviluppate interfacce speciali per la comunicazione, come ad esempio il software Wizard Machine Measurement, che si aggiorna automaticamente, ogni volta che esiste un requisito di misurazione e compensazione. I dati possono essere trasferiti attraverso la rete dell’officina, se la macchina ANCA e Zoller si trovano sulla stessa rete oppure tramite una chiavetta USB. "

"Presso il nostro stand all' IMTS, Booth 237406 North Building, Level 3 sarà possibile vedere la Zoller Genius III, che spesso e anche disponibile in alcuni dei nostri show room in tutto il mondo. Prenotate con il vostro rappresentante di vendita locale e scoprite come questa partnership potrebbe esservi d'aiuto ", ha concluso Thomson.

Tre caratteristiche principali che miglioreranno la qualità degli utensili ed i loro processi di produzione:

Misura automatizzata del pacco ruote

Per risparmiare nei tempi di produzione, i clienti spesso qualificano i pacchi ruota esternamente e mantengono queste informazioni pronte per essere utilizzate sulle macchine, quando vengono effettuati i cambi tipi utensile. Per ottenere misurazioni estremamente accurate ed eliminare tali processi manuali, tutti gli arpioni ANCA sono supportati con adattatori su Zoller, per consentire il trasferimento diretto dei dati dal nostro editor di ruota a Zoller e viceversa. I dati di misurazione del pacco ruote possono essere trasferiti automaticamente su un computer ANCA o su di un simulatore.

Misura e compensazione automatizzata dei parametri di progettazione

Quando si esegue una produzione di grandi volumi, è richiesta la verifica dei parametri di progettazione dopo la prima messa a terra del primo lotto di utensili da taglio. Se si sono verificate variazioni nella geometria, è necessario a quel punto apportare correzioni, prima di procedere con la produzione.

Quando si esegue una produzione di grandi volumi, è richiesta la verifica dei parametri di progettazione dopo la prima messa a terra del primo lotto di utensili da taglio. Se si sono verificate variazioni nella geometria, è necessario a quel punto apportare correzioni, prima di procedere con la produzione.

Software per la scansione e la correzione automatica dei contorni degli utensili

Gli utensili di profilo complessi, come i tagliabordi per gli alberi di Natale, hanno una tolleranza molto ristretta e il percorso o la forma di rettifica devono essere corretti per gli errori delle ruote. Dopo la produzione dell’utensile, il suo contorno viene automaticamente scansionato dal Lasso di Zoller per la misurazione del contorno. Lasso esegue un confronto nominale / effettivo tra il profilo scansionato e il contorno come definito nel file DXF. Zoller calcola automaticamente un contorno corretto, in base a questo confronto nominale / effettivo e lo trasmette al software ANCA ToolRoom, che aggiorna la nuova e corretta forma per la successive attività di rettifica.

I seguenti parametri possono essere misurati e comunicati tra iGrind e Zoller Genius III

Lunghezza del flauto

• Lunghezza OD

• Diametro

• Angolo di smusso

• Smussare la larghezza del terreno

• Lunghezza dello smusso (misurata in X lungo l'asse dell'utensile)

• Raggio dell'angolo

• Angolo dell'elica

• Angolo del flauto

• Angolo di fine corsa per frese a raggio quadrato e angolo

• Angolo di scarico OD (primario, secondario, terziario)

• Larghezza terra OD (primaria, secondaria)

• Terreno radiale

• Angolo di sollievo del lato anteriore (primario, secondario, terziario)

• Larghezza del fondo del lato anteriore (primario, secondario)

• Piatto

• Angolo del punto

• Diametro del nucleo della scanalatura / profondità del flauto

• Cono OD

• Diametro Backoff OD

• Angolo dello scalpello

• Raggio S multigiro

Qualifica della ruota

• Diametro

• Raggio toroide

• Distanza frontale e posteriore (larghezza implicita)

• Angolo di smusso

• Distanza del punto medio del doppio smusso

Compensazione del profilo

• Testa sferica

• Raggio dell'angolo

• Profilo

17 luglio 2018