ニュースレターを発行

2022年6月

材料除去率 Q を使って、サイクルタイムの向上と研削ホイールの摩耗を抑えて工具の研削加工を最適化する方法を探る

材料除去率または Q とは?

材料除去率 (MRR) とは、あらゆる減算製造プロセスに不可欠なパラメーターで、通常はアルファベットの Q で表記されます。この MRR が高ければ高いほど、作業効率が優れていることを意味しており、多くの場合はサイクルタイムの短縮へと繋がります。理論的には、この MRR に定義は非常にシンプルで、加工の際に削り取った体積を一定時間で割ったもので、その単位は mm

3/s で表されます。

Q = dVr / dt

複雑な形状の研削工具になると非常に複雑になってきます。研削体積を見積もることは、数学的に厄介な計算が要求され、現実にその実行は不可能となっています。そのため、キーとなる加工指標であるMRRの分析を使って研削を最適化する方法は、これまでほとんど使われてきませんでした。

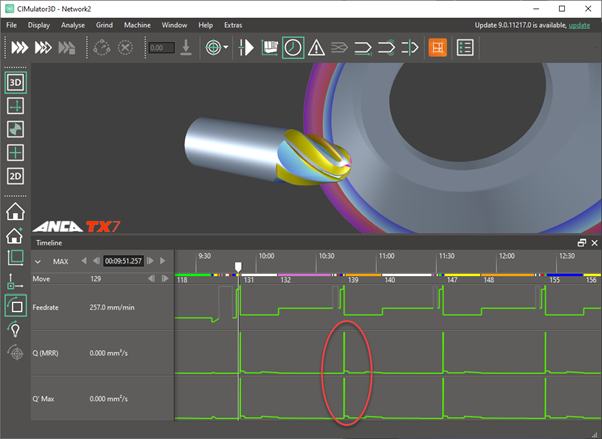

タイムラインと Q

最新ソフトウェア CIMulator3D では、シミュレーションエンジンが徐々に加工物を「研削」して、作業前から残った加工対象物の体積を差し引くことで MRR を算出します。この時間経過による MRR は、タイムラインチャートとして表示され、研削加工全体にわたる正確な MRR を導き出します。このチャートの任意のポイントにカーソルをドラッグするだけで、その時点での MRR がコントロールパネルの右側に表示されるようになっています。CIMulator3D が算出してくれることが分かったので、今度は MRR を使って生産効率を向上し、コストを削減する方法を考えていきます。

研削ホイールの寿命と研削効率の向上

研削ホイールのパフォーマンスを最大限に発揮するには、メーカーが推奨する MRR 範囲内で使用することが大切です。MRR 値が Q

max より高い状態で MRR 値が低すぎる加工を行うと研削ホイールの摩耗を早めることになる一方、Q

min よりも低い状態で加工すると、研削ホイールに負荷が掛かり、研削ホイールの働きが鈍くなることになります。つまり、適切な範囲内で研削することで初めて研削ホイールが最適な自生作用を発揮することができるのです。

難しい溝入れ加工のような深い研削加工を行うには、MRR に応じてパス回数を複数に分ける必要があります。研削時の MRR は、メーカーが推奨する範囲内で推移することが理想とされており、Q

max を超える加工やパスは研削ホイールに過剰な不可を与えてしまう一方で、Q

min を下回ると研削ホイールを鈍らせる結果になります。

CIMulator3D が導き出す MRR は理論的基礎となるものです。クーラントの設定や研削ホイールの品質、研削スピンドルの出力量など、研削ホイールのパフォーマンスを左右する多くの要因が存在します。 特定メーカーの研削ホイールの使用経験のあるオペレーターであれば、このグラフを用いて、最適な仕上がりと生産性を実現するためのパス回数を特定することが可能です。

ドレッシングの回数

研削ホイールというものは、数回の工具加工やパスを行うと必ず摩耗します。ANCA 社が提供する iGrind と Dresser はこれに対応するソフトウェアとなっており、溝入れ加工にはドレッシングパネルが内蔵されており、オペレーターによる一定の工具本数やパス回数後のスティッキングやドレッシング事前プログラミングをサポートしてくれます。

研削ホイールの再研磨のタイミングの見極めには経験が必要です。とはいえ、実験と実用的なデータベースの構築によってドレッシングのタイミングを知ることも可能です。

マシンにシミュレーションで導き出された MRR を超えるスピンドル出力を設定すると、同じ量の材料を削り取るには同じ量の出力が必要となるので、グラフは相関関係にあるはずです。

スピンドル出力が理論的 MRR から外れていると、研削ホイールに何かしらの問題があることを示しています。例えば、想定している MRR 値であってもスピンドル出力が上昇するのであれば、研削ホイールが再研磨を必要としている可能性が考えられます。この変化の観察は、オペレーターがドレッシングやスティッキングのタイミングを決める際の基礎となる情報です。偏差が発生する前に、研削ホイールの自動スティッキングをスケジューリングしておくことで、サイクルタイムを短縮し、研削ホイールを守ることが可能になります。

研削送り量の調整

研削プロセスのシミュレーションの際、ユーザーは MRR の変化を簡単に見つけることができます。研削ホイールが研削する工具に触れようとする時に、ゼロからある数値に跳ね上がります。つまり、これと送り量チャートを組み合わせれば、ユーザーは MRR が跳ね上がる前に送り量を上げることができるので、サイクルタイムを短縮することが可能となります。

一方で、MRR が予期せず急上昇を見せた場合、研削ホイールに急激な負荷がかかったことを意味しており、実際に大きなダメージとなります。加工対象物に近づける際、誤って高速の送り量になっていたのかもしれません。MRR チャートをチェックすれば、オーバーシュートを簡単に見つけ出し、シミュレーションの時点で問題を解決することができるのです。

適応研削の微調整

適応研削機能とは、目標となるスピンドル負荷をベースに送り量を調整するシステムです。この機能を使うことで、サイクルタイムの短縮を計ることが可能です。とはいえ、MRR を無視して適応研削を行う際の落とし穴のひとつが、研削ホイールメーカが推奨する最大材料除去率 Q

max をないがしろにする行為です。適応研削では、MRR が Q

max を超えるほど送り速度が高くなることがあり、研削ホイールの破壊を早める結果となります。 研削ホイールを保護し、安定した加工プロセスを維持するためにも、この送り量は MRR をベースに調整される必要があるのです。

比容積除去率 Q’

もう一つの便利なグラフが研削ホイールの単位接触面あたりの加工対象物の材料除去率を示す比容積除去率 Q’です。この CIMulator3D エンジンでは、ある時点で確認された工具と接触している研削ホイール面積を使用して、この比容積除去率を算出します。この比容積除去率と研削ホイール画面のカラーマッピングを組み合わせることで、ユーザーは最も負荷がかかっているポイントを特定して、より多くドレッシングやスティッキングが必要なポイントを把握することができるのです。

14 6月 2022