Sharp-E 뉴스 레터

2022년 6월

사이클 시간을 개선하고 휠 마모를 줄여 툴 그라인딩 공정을 최적화하기 위해 재료 제거율 Q를 사용하는 다양한 방법을 탐색합니다

재료 제거율 또는 Q는 무엇입니까?

보통 Q로 표시되는 MRR (재료 제거율)은 모든 감산 제조 공정에 필수적인 파라미터가 됩니다. MRR이 높을수록 더 효율적인 가공이 된다는 것을 의미하며 또한 사이클 시간이 단축되기도 합니다. 이론적으로, MRR의 정의는 상당히 간단합니다 - 제조 공정 동안 제거된 재료의 부피를 시간으로 나누면 부피/초 비율 mm

3/s입니다.

Q = dVr / dt

복잡한 절삭 툴은 특히 기하학적으로 매우 복잡합니다. 절삭당 부피를 추정하는 작업은 실무에서 수행 불가능한 까다로운 수학적 계산이 필요합니다. 게다가 그 후, 주요 공정 지표 MRR을 분석하여 그라인딩 공정을 최적화하기 매우 어려운 일입니다, 지금으로써는요...

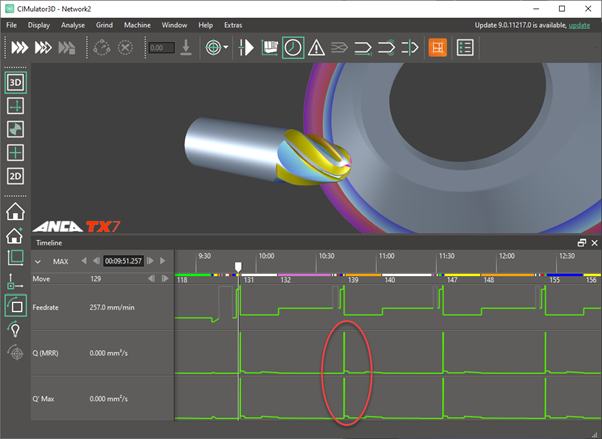

타임라인의 Q

최신 CIMulator3D 소프트웨어 상에서, 이 시뮬레이션 엔진은 재료를 점진적으로 '그라인딩' 하여 이전 공정에서 남은 작업물의 부피를 빼 MRR을 계산합니다. 시간 경과에 따른 MRR은 타임라인 차트로 표시되어, 전체 그라인딩 공정에 걸쳐 정확한 MRR을 제공합니다. 타임라인 커서를 특정 지점으로 끌기만 하면, 그 시점의 MRR이 제어판의 오른쪽에 판독값으로 나타납니다. 이제 CIMulator3D로 계산을 마쳤으므로, 이 안내서에서 MRR을 사용하여 생산 효율성을 개선하고 비용을 절감하는 몇 가지 방법을 보여 드리겠습니다.

휠 수명과 그라인딩 효율성 향상

그라인딩 휠은 해당 제조업체의 권장 MRR 범위에서 사용할 때 가장 잘 작동합니다. Qmax보다 높은 MRR은 너무 낮은 MRR에서 그라인딩하는 동안 휠이 급격히 파손되어 버립니다. Q

min보다 낮은MRR은 휠 로딩을 유발하고 휠이 둔해질 수 있습니다. 최적의 범위에서 그라인딩할 때 휠은 최상의 자체 그라인딩 상태를 유지할 수 있게 됩니다.

두꺼운 플루팅과 같은 딥 컷팅 작업의 경우, 패스 횟수는 MRR에 따라 나뉘어야 합니다. 이상적인 작동을 위해 그라인딩 공정의 MRR은 제조업체의 권장 사항 내에 있어야 합니다. Q

max를 초과하는 작동 또는 패스는 휠에 손상을 입히고 Q

min 미만은 휠을 무뎌지게 합니다.

CIMulator3D에서 MRR은 이론적 기초를 제공합니다. 실제로, 절삭유 설정, 그라인딩 휠의 품질, 그라인딩 스핀들의 파워와 같은 많은 요소가 있으며, 이들은 휠의 성능에 영향을 미칩니다. 특정 휠 브랜드를 사용한 경험이 있는 작업자는 이 그래프를 사용하여 최적의 성능과 생산성을 보장하기 위해 패스 구간을 결정할 수 있습니다.

드레싱 빈도 결정

그라인딩 휠은 필연적으로 여러 툴 또는 패스에 걸쳐 마모됩니다. ANCA의 iGrind 및 Dresser 소프트웨어는 잘 통합되어 있습니다. 예를 들어, 플루팅 작업에는 특정 수의 툴 또는 패스 후 작업자가 사전 프로그래밍 스틱킹 또는 드레싱을 할 수 있도록 도와주는 드레싱 패널이 내장되어 있습니다.

휠을 드레싱하는 빈도는 경험에 의해 제공됩니다. 또는 설계를 통하거나 실용적인 데이터베이스 구축을 통하여 얻을 수도 있습니다.

시뮬레이션에서 미리 계산된 MRR에 대해 기계의 스핀들 파워를 플로팅하면 그래프 상 상관 관계가 있어야 합니다. 같은 양의 재료를 그라인딩하기 위해서는 같은 양의 에너지가 필요하기 때문입니다.

스핀들 파워가 이러한 이론적 MRR에서 이탈하면 휠에 문제가 발생할 수 있습니다. 예를 들어, 동일한 예상 MRR에 대해서 스핀들 파워가 시간이 지남에 따라 증가해 버리면 휠은 드레싱이 필요할 수 있습니다. 작업자가 이를 관찰하여 드레싱 또는 고정 빈도를 결정하는 기준을 세워야 합니다. 편차가 발생하기 전에 자동 스틱킹을 실시하면 사이클 시간을 절약하고 그라인딩 휠을 보호할 수 있습니다.

그라인딩 피드레이트 조정

그라인딩 공정을 시뮬레이션할 때 사용자는 MRR 변화를 쉽게 발견할 수 있습니다. 0에서 높은 값으로의 점프는 휠이 그라인딩 된 툴을 터치하려고 하는 시점에서 일어납니다. 이를 피드레이트 차트와 결합하면, 사용자는 MRR 점프 전에 피드레이트를 증가시켜 사이클 시간을 효과적으로 줄일 수 있습니다.

한편, MRR에서 예기치 않은 날카로운 슈팅은 갑자기 휠에 과부하가 발생하여 실제 손상이 발생할 수 있음을 의미합니다. 아마도, 신속한 피드레이트는 작업물에 접근하는 동안 의도치 않게 잘못 사용된 것일 겁니다. MRR 차트를 확인하면 오버슈팅을 쉽게 발견할 수 있으며 시뮬레이션에서 문제를 해결할 수 있습니다.

어댑티브 그라인딩

어댑티브 그라인딩

어댑티브 그라인딩은 대상 스핀들 부하에 따라 피드레이트를 조정하게 됩니다. 이 기능을 적절하게 사용하면 사이클 시간을 줄이는 데 도움이 됩니다. 그러나, MRR을 고려하지 않고 어댑티브 그라인딩을 적용할 때의 함정 중 하나는 휠 제조업체에서 권장하는 최대 재료 제거율 Q

max를 제대로 고려하지 않았을 때 발생합니다. 어댑티브 그라인딩은 잠재적으로 MRR이 Q

max를 초과할 정도로 피드레이트를 높여, 그라인딩 휠의 급격한 고장을 초래할 수 있습니다. 그라인딩 휠을 보호하고 안정적인 공정을 유지하기 위해 MRR을 기준으로 피드레이트를 조정해야 합니다.

특정 체적 제거율 Q'

다른 유용한 그래프는 휠 접촉부의 단위 폭 당 작업물의 재료 제거율로 정의되는 특정 체적 제거율 (Q') 입니다. CIMulator3D 엔진은 특정 시점의 툴과 접촉하는 전체 휠 너비를 사용하여 특정 체적 제거율을 계산합니다. 특정 체적 제거율과 휠 섹션 색상 매핑을 결합하여, 사용자는 대부분의 부하를 받는 휠의 더 빈번한 드레싱 또는 스틱킹이 필요한 휠 영역을 식별할 수 있습니다.

14 6월 2022