Lettre d'information "The Sharp-E"

Juin 2022

Exploration des différents modes d'utilisation du taux d'enlèvement Q en vue d'optimiser le processus de rectification de l'outil via amélioration du temps de cycle et réduction de l'usure des meules

Qu'est-ce que le taux d'enlèvement, ou Q ?

Le taux d'enlèvement MRR, généralement nommé Q, est un paramètre essentiel de tous les processus de soustraction. Un MRR élevé indique une opération plus efficace et, souvent, un temps de cycle réduit. La définition du MRR est en théorie relativement simple - le volume de matériau éliminé durant le processus de fabrication divisé par le temps aboutit à un taux de volume/seconde en mm de

3/s.

Q = dVr / dt

Un outil de coupe complexe offre une géométrie particulièrement compliquée, et l'estimation du volume par coupe évolue rapidement vers un calcul mathématique complexe impossible à appliquer dans la pratique. Par conséquent, la possibilité d'optimiser le processus de rectification via analyse de l'indicateur de processus clé MMR a rarement été exploré, du moins jusqu'à aujourd'hui…

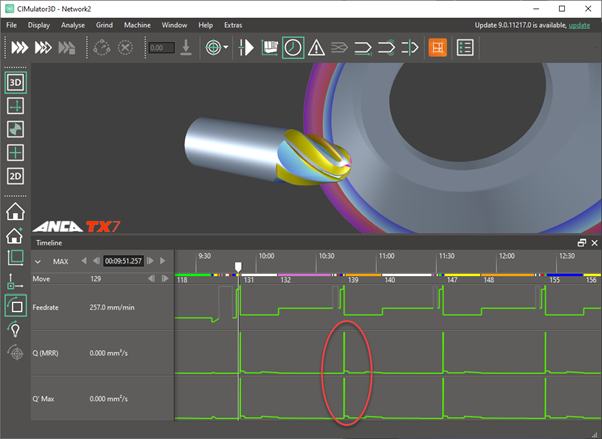

Q sur une ligne de temps

Avec le tout dernier logiciel CIMulator3D, le moteur de simulation « rectifiera » progressivement le matériau en calculant le MRR via soustraction du volume de la pièce à partir d'un temps de transfert précédent. Le MRR est présenté comme un graphique temporel qui fournit le MRR exact tout au long du processus de rectification. Il suffit de faire glisser le curseur de timeline sur un point donné, le MRR correspondant s'affiche sur la droite du panneau de commande. Maintenant que le calcul a été effectué par le CIMulator3D, cet article illustrera quelques manières d'utiliser le MRR en vue d'améliorer l'efficience et de réduire les coûts.

Amélioration de la durée de vie de la meule et de l'efficacité de la rectification

Les meules donnent le meilleur d'elles-mêmes si elles sont utilisées dans la plage MRR recommandée par le fabricant. Un MRR supérieur au Q

max entraînera une rupture des meules rapide, tandis qu'une rectification effectuée selon un MRR inférieur au Q

min risquera d'entraîner une surcharge des meules et leur usure. La meule peut réaliser son auto-affûtage si la rectification est comprise dans la plage optimale.

Pour les coupes profondes, comme par ex. les cannelures lourdes, le nombre de passes doit être réduit conformément au MRR. Dans l'idéal, le MRR devrait respecter les recommandations du fabricant. Les opérations ou les passes excédant le Q

max comporteront une contrainte excessive de la meule, et celles inférieures au Q

min entraîneront son usure.

Le MRR du CIMulator3D fournit une base théorique. Dans la pratique, de nombreux facteurs influent sur la performance des meules tels que la configuration du fluide de refroidissement, la qualité des meules et la puissance de la broche. Un opérateur expérimenté utilisant une marque de meules particulière pourra appliquer ce graphique en vue de déterminer les passes nécessaires à garantir une performance et une productivité optimales.

Détermination de la fréquence de dressage

La meule s'use inévitablement après un certain nombre d'outils ou de passes. Les logiciels iGrind et Dresser d'ANCA sont parfaitement intégrés, et les opérations de cannelures disposent par ex. d'un panneau de dressage incorporé qui permet à l'opérateur de préprogrammer l'avivage ou le dressage après un certain nombre d'outils ou de passes.

L'expérience permet de savoir quelle doit être la fréquence d'affûtage d'une meule ; la fréquence de dressage peut également être obtenue au moyen d'expérimentations et d'une base de données pratique.

Le graphique de puissance de la broche sur la machine et le MRR précalculé lors de la simulation doivent correspondre, la rectification d'un même volume de matériau exigeant le même volume d'énergie.

Si la puissance de la broche s'écarte du MRR théorique, cela peut indiquer un problème des meules. Si, par ex., la puissance de la broche augmente progressivement pour le même MRR prévu, cela indique sans doute que la meule doit être réaffûtée. L'opérateur doit se fonder sur l'observation en vue de déterminer la fréquence de dressage ou d'avivage. Avant que la déviation ne se produise, programmer un avivage automatique de la meule permettra d'économiser du temps de cycle et de protéger la meule.

Régler la vitesse d'avance

La simulation du processus de rectification permet à l'utilisateur de déceler aisément les changements de MRR. Un saut de zéro à une valeur se produit si la meule est sur le point de toucher l'outil. En l'associant au diagramme de la vitesse d'avance, l'utilisateur peut augmenter cette dernière avant le saut de MRR et réduire ainsi le temps de cycle.

D'autre part, un dépassement inattendu du MRR entraînera une surcharge soudaine de la meule pouvant entraîner des dommages réels. Une vitesse d'avance trop rapide a sans doute été utilisée durant l'approche de la pièce. Un contrôle rapide du diagramme MRR permet de déceler rapidement les dépassements et de résoudre les problèmes durant la simulation.

Optimiser la rectification adaptative

La rectification adaptative règle la vitesse d'avance en fonction de la charge de la broche cible. Cette fonction permet de réduire le temps de cycle. L'un des écueils présenté par la rectification adaptative est de l'appliquer sans tenir compte du MRR, malgré le taux d'enlèvement recommandé par le fabricant - Q

max. La rectification adaptative peut potentiellement augmenter la vitesse d'avance de telle façon que le MRR dépassera le Q

max, aboutissant à la rupture rapide de la meule. La vitesse d'avance doit être réglée en fonction du MRR en vue de protéger la meule et garantir un processus stable.

Taux d'enlèvement volumétrique spécifique Q'

Un autre graphique utile est celui du taux d'enlèvement volumétrique spécifique Q', qui correspond au taux d'enlèvement de la pièce par largeur unitaire de contact avec la meule. Le moteur CIMulator3D utilise la largeur totale de la meule en contact avec l'outil à un moment donné en vue de calculer le taux d'enlèvement volumétrique spécifique. En associant le taux d'enlèvement volumétrique spécifique et le mappage couleur de la section de la meule, l'utilisateur peut identifier quelles zones de la meule supportent majoritairement la charge et exigent donc un dressage ou un avivage plus fréquent.

14 juin 2022