Der Sharp-E Newsletter

Juni 2022

Erforschung verschiedener Möglichkeiten zur Nutzung der Materialabtragsrate Q zur Optimierung des Werkzeugschleifprozesses durch Verbesserung der Zykluszeit und Verringerung des Scheibenverschleißes

Was versteht man unter Materialabtragsrate oder Q?

Die Materialabtragsrate (Material Removal Rate, MRR), üblicherweise als Q bezeichnet, ist ein wesentlicher Parameter für jeden Subtraktionsfertigungsprozess. Eine höhere MRR bedeutet einen effizienteren Betrieb und häufig eine kürzere Zykluszeit. Theoretisch ist die Definition der MRR recht einfach - das Volumen des während des Fertigungsprozesses abgetragenen Materials geteilt durch die Zeit ergibt eine Volumen/Sekunde-Rate mm³/s.

Q = dVr / dt

Ein komplexes Schneidwerkzeug ist geometrisch außerordentlich kompliziert; die Aufgabe, das Volumen pro Schleifvorgang abzuschätzen, entwickelt sich schnell zu einer anspruchsvollen mathematischen Berechnung, die in der Praxis nicht durchführbar ist. Folglich ist die Möglichkeit, den Schleifprozess durch die Analyse des Schlüsselindikators MMR zu optimieren, oft unerforscht - bis jetzt...

Q auf einer Zeitachse

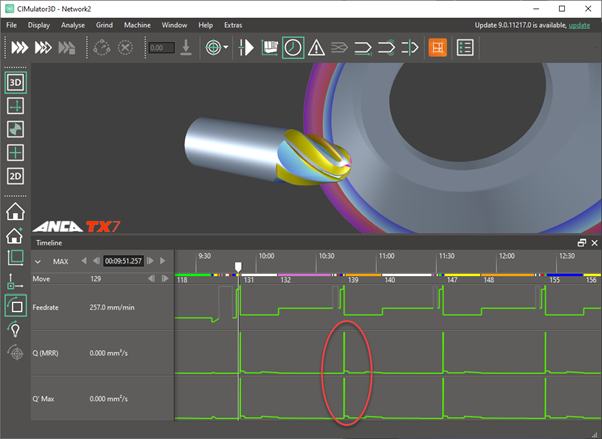

In der neuesten CIMulator3D-Software „schleift“ die Simulationsmaschine das Material schrittweise und berechnet die MRR durch Subtraktion des Volumens des verbleibenden Werkstücks von einer vorherigen Bewegungszeit. Die MRR über die Zeit wird in einem Zeitdiagramm angezeigt, das die MRR über den gesamten Schleifprozess genau angibt. Wenn Sie den Cursor auf der Zeitachse zu einem bestimmten Punkt ziehen, erscheint die MRR zu diesem Zeitpunkt als Anzeige auf der rechten Seite des Bedienfelds. Da der CIMulator3D die Berechnungen übernimmt, werden in diesem Artikel einige Möglichkeiten aufgezeigt, wie die MRR zur Verbesserung der Produktionseffizienz und zur Kostensenkung eingesetzt werden kann.

Verbesserung der Lebensdauer der Schleifscheibe und der Schleifleistung

Schleifscheiben erbringen die beste Leistung, wenn sie im vom Hersteller empfohlenen MRR-Bereich eingesetzt werden. Ein höherer MRR-Wert als Q

max führt zu einem schnellen Verschleiß der Scheibe, während ein niedrigerer MRR-Wert als Q

min zu einer Überlastung der Scheibe und zum Abstumpfen der Scheiben führen kann. Beim Schleifen im optimalen Bereich erreicht die Scheibe den berühmten selbstschärfenden Zustand.

Bei Tiefschnittoperationen, wie z. B. dem Nutenschleifen, sollte die Anzahl der Durchgänge entsprechend der MRR aufgeteilt werden. Idealerweise sollte die MRR der Schleifzüge innerhalb der Herstellerempfehlung liegen. Arbeitsgänge oder Durchgänge, die den Q

max-Wert überschreiten, belasten die Scheibe zu stark, und solche, die unter dem minimalen Q

min-Wert liegen, machen die Scheibe stumpf.

Die MRR in CIMulator3D bietet eine theoretische Grundlage. In der Praxis gibt es viele Faktoren, wie z. B. die Einstellung des Kühlmittels, die Qualität der Schleifscheibe und die Leistung der Schleifspindel, die sich auf die Leistung der Scheibe auswirken. Ein Bediener, der Erfahrung mit einer bestimmten Schleifscheibenmarke hat, könnte dieses Diagramm verwenden, um eine Aufteilung der Durchgänge zu bestimmen, die eine optimale Leistung und Produktivität gewährleistet.

Festlegung der Abrichtfrequenz

Die Schleifscheibe nutzt sich zwangsläufig über mehrere Werkzeuge oder Durchgänge ab. ANCAs iGrind- und Abricht-Software sind bestens integriert; so verfügen beispielsweise Riffeloperationen über ein eingebautes Abrichtpanel, das den Bediener bei der Vorprogrammierung des Abziehens oder Abrichtens nach einer bestimmten Anzahl von Werkzeugen oder Durchgängen unterstützt.

Wie oft eine Scheibe abgezogen werden sollte, ergibt sich aus der Erfahrung; alternativ kann die Abrichthäufigkeit auch durch Versuche und den Aufbau einer Praxisdatenbank ermittelt werden.

Wenn man die Spindelleistung der Maschine mit der aus der Simulation vorberechneten MRR vergleicht, sollten die Diagramme korrelieren, da das Abschleifen der gleichen Materialmenge die gleiche Energiemenge erfordert.

Sollte die Spindelleistung von der theoretischen MRR abweichen, könnte dies auf Probleme mit der Schleifscheibe hinweisen. Wenn beispielsweise die Spindelleistung bei gleicher erwarteter MRR mit der Zeit zunimmt, könnte dies darauf hindeuten, dass das Rad nachgeschliffen werden muss. Auf der Grundlage dieser Beobachtung sollte der Bediener die Abricht- oder Abziehhäufigkeit festlegen. Bevor die Abweichung auftritt, spart ein geplantes automatisches Nachschleifen der Scheibe Zykluszeit und schützt die Schleifscheibe.

Anpassung der Schleifvorschubgeschwindigkeit

Bei der Simulation des Schleifprozesses kann der Benutzer MRR-Änderungen leicht erkennen. Ein Sprung von Null auf einen Wert bedeutet, dass die Scheibe kurz davor ist, das geschliffene Werkzeug zu berühren. In Kombination mit dem Vorschubdiagramm kann der Anwender den Vorschub erhöhen, bevor der MRR-Wert sprunghaft ansteigt, und so die Zykluszeit effektiv reduzieren.

Andererseits bedeutet ein unerwarteter sprunghafter Anstieg der MRR eine plötzliche Überlastung der Schleifscheibe, was zu tatsächlichen Schäden führen kann. Vielleicht wurde bei der Annäherung an das Werkstück versehentlich ein schneller Vorschub verwendet. Durch eine schnelle Überprüfung des MRR-Diagramms können Überschreitungen leicht erkannt und Probleme bereits bei der Simulation behoben werden.

Optimierung des adaptiven Schleifens

Beim adaptiven Schleifen wird der Vorschub auf der Grundlage der Zielspindellast angepasst. Die richtige Anwendung dieser Funktion hilft, die Zykluszeit zu reduzieren. Eine der Tücken bei der Anwendung des adaptiven Schleifens ohne Berücksichtigung der MRR ist jedoch, dass trotz der vom Scheibenhersteller empfohlenen maximalen Abtragsrate Q

max beim adaptiven Schleifen der Vorschub möglicherweise so hoch eingestellt wird, dass die MRR die Q

max übersteigt, was zu einem schnellen Ausfall der Schleifscheibe führt. Um die Schleifscheibe zu schützen und einen stabilen Prozess aufrechtzuerhalten, sollte die Vorschubgeschwindigkeit auf der Grundlage der MRR angepasst werden.

Spezifische volumetrische Abtragsrate Q'

Eine weitere hilfreiche Grafik ist die spezifische volumetrische Abtragsrate Q', definiert als die Materialabtragsrate des Werkstücks pro Breiteneinheit des Scheibenkontakts. Der CIMulator3D verwendet die Gesamtbreite der Scheibe, die zu einem bestimmten Zeitpunkt mit dem Werkzeug in Kontakt ist, um die spezifische volumetrische Abtragsrate zu berechnen. Durch die Kombination der spezifischen volumetrischen Abtragsleistung und der Farbzuordnung der Scheibensegmente kann der Benutzer die Scheibenbereiche identifizieren, die die meiste Last tragen und daher häufiger abgerichtet oder abgezogen werden müssen.

14 Juni 2022