电 子 简 讯

2022 年 6 月

探索使用不同的材料去除率Q来减少循环时间和砂轮磨损实现优化磨削过程

什么是材料去除率Q?

MRR材料去除率,通常表示为Q,是加工制造过程的一个重要参数。MRR越高,运行效率越高,周期时间通常缩短。理论上,MRR的定义非常简单——制造过程中移除的材料体积除以时间得到体积/秒(mm

3/s)。

Q = dVr / dt

复杂刀具几何形状异常,每次切割体积的估算通常会成为无解的数学计算。随后使用关键工艺指标MMR来优化研磨工艺经常无法实现,直到现在。

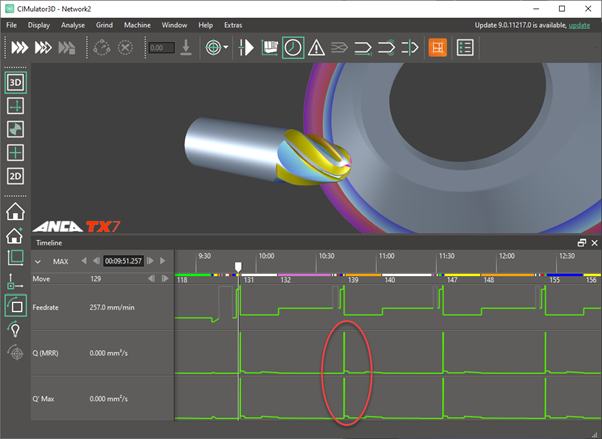

时间轴上的Q

在最新的CIMulator3D软件中,模拟引擎将逐步“研磨”材料,通过从之前的移动中减去剩余工件的体积来计算MRR。随时间变化的MRR显示为时间线图,可在整个研磨过程中提供精确的MRR。只需将时间线光标拖动到任何特定点,对应的MRR就会显示为控制面板右侧的读数。现在,CIMulator3D已经完成了计算,本文将演示使用MRR提高生产效率和降低成本的几种方法。

提高砂轮寿命和磨削效率

砂轮在制造商推荐的MRR范围内使用时性能最佳。MRR高于Q

max会导致砂轮在MRR过低的情况下快速断裂;低于Q

min会导致砂轮过载和变钝。砂轮在最佳范围内磨削时能达到最好的自锐状态。

对于深切割作业,如重型槽道,应根据MRR划分切割次数。理想情况下,研磨运动的MRR应在制造商的建议范围内。超过Q

max的操作或切割将使砂轮过载,低于最小Q

min将使砂轮变钝。

CIMulator3D中的MRR提供了理论基础。在实践中,如冷却液设置、砂轮质量和磨削主轴功率等许多因素,都会影响砂轮的性能。有特定品牌经验的操作员可以使用此图来确定切割的划分,以确保最佳性能和生产率。

确定修整频率

使用一段时间后砂轮将不可避免地磨损。ANCA的iGrind集成了Dresser软件;例如,开槽作业有一个内置的修整面板,在砂轮磨削了一定数量的刀具或进行了一定数量的切割后,可以帮助操作员对砂轮的修锐或修整进行预编程。

砂轮修整的频率主要取决于经验;或者,也可以通过设计实验和建立数据库来获得修整频率。

根据模拟中预先计算的MRR绘制磨床主轴功率图,这些图应该相互关联,因为磨掉相同数量的材料需要相同数量的能量。

如果主轴功率偏离理论MRR,则可能表明砂轮存在问题。例如,如果达到相同的预期MRR时,主轴功率随着时间的推移而增加,则可能表明砂轮需要重磨。观察结果应作为操作员确定修整或修锐频率的基础。在偏差发生之前,计划砂轮自动修锐将节省周期时间并保护砂轮。

调整研磨进给速度

模拟磨削过程中,用户可以很容易地发现MRR的变化。当砂轮即将接触到刀具时,从零跳到某个值。将其与进给速度图相结合,用户可以在MRR跳跃之前增加进给速度,有效缩短周期时间。

另一方面,MRR突然的变化意味着砂轮突然过载,将导致实际损坏。可能是在接近工件时意外使用了快速进给率。快速检查MRR图表,可以很容易地发现突变的点,并在模拟中解决问题。

优化自适应磨削

自适应磨削根据目标主轴负载调整进给率。适当使用此功能有助于缩短周期时间。 然而,在不考虑 MRR 的情况下应用自适应磨削的缺陷之一是:尽管砂轮制造商推荐了最大材料去除率 Q

max。 自适应磨削可能会将进给率调高到超过Q

max,导致砂轮快速损坏。所以应根据 MRR 调整进给率,在保护砂轮的前提下保持稳定的工艺。

比体积去除率 Q'

另一个有用的图表是比体积去除率 Q',定义为每单位砂轮接触宽度的工件材料去除率。 CIMulator3D使用给定时间点与刀具接触的整体砂轮宽度来计算特定体积去除率。结合特定体积去除率和砂轮截面颜色区,用户可以识别承载大部分负载的砂轮区域。据此给予更频繁的修整或修锐。

14 六月 2022