Biuletyn Sharp E

Marzec 2018 r

- Nasza marka jest bardzo silna, produkujemy doskonałe narzędzia od 1996 roku - mówi właściciel Benchmark Carbide, Paul St. Louis. W 2001 firma dokonała wielu usprawnień, a produkowane przez nią opatentowane frezy otrzymały wysokie oceny, co ogromnie zwiększyło popyt u klientów.

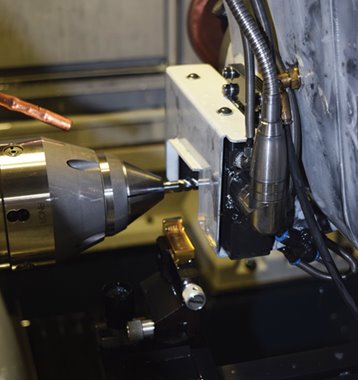

Aby sprostać nowym wymaganiom, w kolejnych latach St. Louis zainwestował w 30 szlifierek narzędziowych CNC firmy ANCA z automatycznymi ładowarkami. - Nasze maszyny ANCA pracują 24 godziny na dobę, siedem dni w tygodniu, produkując głównie frezy - mówi. Nasi klienci działają przede wszystkim w branży lotniczej i kosmicznej.

Sukces firmy pozwolił na przeniesienie się do większego zakładu. Firma Benchmark posiada wszystkie maszyny ANCA, w tym osiem modeli TX7, a ostatnio zakupiła również pięć maszyn MX7 Linear z częściową automatyzacją załadunku/rozładunku.

Duże rozmiary produkcji i wymagający klienci sprawili, że firma Benchmark zainwestowała w automatyzację, oprogramowanie i - ostatnio - w system pomiaru laserowego podczas procesu w celu utrzymania jakości podczas produkcji bezobsługowej przez siedem dni w tygodniu.

Benchmark Carbide Factory

Innowacyjna linia produkcji frezów

Firma produkuje przede wszystkim frezy o średnicy do 1,5”, często w ilościach rzędu 50.000 sztuk miesięcznie.

- W oczach naszych klientów jesteśmy innowatorami - mówi St. Louis. - Produkujemy frezy do obróbki aluminium nieco inaczej niż inni, i sprawdzają się one doskonale.

Większość narzędzi innych producentów posiada cylindryczne łysinki, z trzpieniem o tej samej średnicy, co zewnętrzna średnica narzędzia tnącego. Producenci fezów najczęściej wykonują w narzędziu rowki i pozostawiają z tyłu wąską okrągłą łysinkę, często o szerokości poniżej 0,003. Jest to często trudne do utrzymania. Zbyt duża szerokość spowoduje wypchnięcie, zbyt mała - drgania.

Benchmark produkuje narzędzia karbidowe z 2, 3 i 5 rowkami do szybkiej obróbki aluminium. Frezy o zmiennym kącie spirali to specjalność Benchmark - rozpoczynają się spiralą 45°, a kończą spiralą 60°. Budowa spirali ogranicza drgania w narzędziu.

- Oferujemy teraz całą serię narzędzi do twardszych materiałów i trudniejszych wykończeń - takich jak stosowane w branży lotniczej - charakteryzujące się wyższą prędkością usuwania materiału metalowego. Firmy z branży lotniczej i kosmicznej cały czas usprawniają ścieżki narzędzi w celu redukcji czasu trwania cykli, więc musimy wytwarzać narzędzia spełniające te wymagania - mówi St. Louis.

Oprócz tego, silniki liniowe ANCA w osiach X i Y na maszynach Linear usprawniają prace konserwacyjne. - Jesteśmy zadowoleni, że gwint toczny nie jest już częścią eksploatacyjną w osiach X i Y - mówi St. Louis.

Zautomatyzowana kontrola wspiera produkcję nocną

Każda nowa maszyna jest dostarczana z automatyczną ładowarką, a siedem z nich posiada dodatkowo system kompensacji laserowej ANCA LaserPlus. Firma rozważa również wyposażenie niektórych starszych maszyn w system LaserPlus. Korzyści z jej implementacji obejmują jednolitość i powtarzalność produkcji. - Ponieważ oferujemy katalog naszych produktów, każde nasze produkowane przez nas narzędzie danego typu musi posiadać taką samą charakterystykę za każdym razem - mówi St. Louis. - W produkcji frezów głównym problemem jest rozmiar, ale dzięki technologii laserowej jesteśmy w stanie bez problemu utrzymywać błąd na poziomie 0,001 - 0,0006 cala. Technologia LaserPlus zmniejszyła zapotrzebowanie na ręczną kontrolę średnic zewnętrznych.

W przypadku frezów o dużych średnicach jest to bardzo istotne. Traktujemy to jako polisę ubezpieczeniową - części narzędzia, na które wpływa zużycie ściernic są monitorowane podczas pracy bezobsługowej i maszyna może kompensować ewentualne zmiany rozmiaru. Dzięki temu operatorzy mogą spokojnie pracować z więcej niż jedną maszyną.

- LaserPlus pozwala nam uzyskać jakość niezbędną do odniesienia sukcesu jako dostawca narzędzi. Ta technologia jest warta swojej ceny. Jest jak inspektor, który kontroluje każde narzędzie.

System pomiarowy ANCA LaserPlus zapewnia powtarzalność pomiarów z dokładnością do 0,0001” oraz automatyczną kompensację maszynową, jednocześnie redukując wytwarzanie złomu podczas produkcji precyzyjnych narzędzi tnących. Zapewnia też stabilność procesu szlifowania.

System LaserPlus zawiera dwa rozwiązania zapobiegające zakłócaniu promienia laserowego przez warstwę chłodzącą: obracanie narzędzia w określonych interwałach z różną prędkością obrotową oraz zastosowanie kompaktowego urządzenia do nadmuchu powietrza, które umożliwia usunięcie pozostałości oleju z urządzenia poprzez przedmuchanie strumieniem powietrza. Te dwa działania sprawiają, że narzędzia są wolne od wszelkich zanieczyszczeń. Więcej informacji na temat technologii LaserPlus można uzyskać tutaj.

Dzięki LaserPlus firma Benchmark może bez problemu osiągnąć dokładność rzędu 0,001 - 0,0006 cala.

- Z biegiem lat nasze produkty były stale usprawniane - podsumowuje St. Louis - na przykład, tolerancja promienia naroży wzrosła z 0,005 cala do 0,002 cala. Sprzęt kontrolny, jak np. LaserPlus, pozwala nam utrzymać ten poziom. Klienci oczekują coraz lepszych tolerancji i my musimy spełnić te wymagania. Im lepiej to zrobimy, tym więcej transakcji możemy zawrzeć.

Właściciel, Paul St. Louis Ryan Morin, Dyrektor Techniczny ds. Sprzedaży, Benchmark

12 marca 2018