ニュースレターを発行

2018年3月

「私達は非常に強いブランドネームを持っており、1996年以降、素晴らしい工具を作り続けています」とベンチマーク・カーバイド社のオーナー、ポール・セント・ルイス氏は言いました。2001年以来、当社はパフォーマンスを向上し、特許取得のエンドミルで好評をいただき、その結果、顧客からの需要が大幅に増えました。

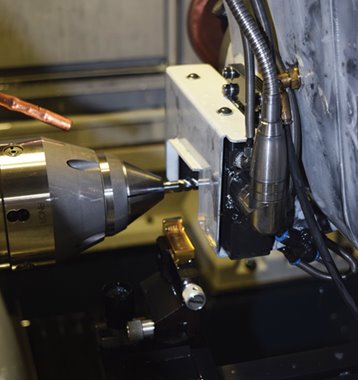

そのような需要に応えるために、セント・ルイス氏は30台もの自動ローダー付きのANCA CNC工具研削盤に投資してきました。「私たちはANCAマシンを週七日、一日24時間稼働させて、主にエンドミルを生産しています、」と語りました。航空宇宙産業は顧客の重要な割合を占めています。

当社の成功をきっかけに、より大きな施設に移動することになりました。ベンチマーク社は全てANCAの研削盤を使っており、その中には8台のTX7と、最近追加した5台の一部自動ローダー付きのMX7工具研削盤も含まれます。

大きな生産量と要求の厳しいお客様を配慮し、ベンチマーク社は自動化やソフトウェアと、最近では週七日無人の稼働を助ける機上レーザー測定機能を品質管理のために投資しています。

Benchmark Carbide Factory

革新的なエンドミルライン

当社は主に直径1.5インチまでのエンドミルを、月約5万本作っています。「お客さんは私達を革新者としてみてくれています」とセント・ルイス氏は話しました。「アルミ加工のためのエンドミルを、他社と少し異なったように作っていますが、それが非常に良いものになっています。」

「他社製造の多くの工具は、丸ランド付で作ります。つまり製造されるシャンク径は、切刃径と同じというパターンが一般的です。しかしエンドミルのメーカーは通常、工具の溝を加工する際に大体0.003の幅の細いマージンを残すようにして作ります。これを維持するのは難しいのです。幅があり過ぎると切れ味が落ち、細すぎると振動してしまいます。」

ベンチマーク社は2溝、3溝、5溝の超硬工具をアルミの高速加工用に作っています。ベンチマーク社の専門の一つは、バリアブルヘリックスミルですが、これは45°のヘリックスから60°のヘリックスまであります。ヘリックスの設計のおかげで工具の振動を削減できます。

「今は硬い素材と仕上げ用の、航空産業で使うような、素早く削れる設計の工具の大きなラインアップがあります。航空宇宙の会社は常に、サイクルタイム短縮のためにツールパス(toolpath)を向上していますので、それに付いて行けるような工具を生産しなければいけないのです、」とセント・ルイス氏は語りました。

更に、ANCAのリニアマシンのⅩとY軸にあるリニアドライブは、メンテナンスの観点からもメリットがあります。「私たちはボールスクリューはもう、X&Y軸の消耗品ではなくなったことが、良いことだと思っています」とセント・ルイス氏。

自動調査がライツアウト加工をサポート

各新しい研削盤は、自動ローダー付きで、更にその内の7台の研削盤はマシン上に搭載されたレーザー補正機能(ANCA LaserPlus)付きで導入されました。会社は現在、以前のモデルのマシンにもLaserPlusを加えるか、検討中です。メリットは一貫性と繰り返し精度です。「私たちはカタログサプライヤーではないので、各工具が毎回設計の通り、正確に作られるように、気を付けなければならないのです、」とセント・ルイス氏は語りました。「エンドミルの場合は、最初から気にすることは寸法ですが、レーザーを使うことで0.001~0.0006インチ以内という公差を維持できることを自信を持って言えます。LaserPlusのおかげで、人間が外径の確認する必要性が大幅に減りました」。

「径が大きめなエンドミルの場合は、大きな違いをもたらします。砥石が磨り減ることによって影響を受ける工具の部分は、無人加工が行われる間、モニタリングされ、工具の形状に異変が発生した際にマシンが補正できるということですので、私達は保険として考えています。このおかげでオペレータも安心して複数のマシンを同時に扱うことができます。」

「LaserPlusは工具サプライヤーとして成功するために必要な高品質を得るのに役立ちます。LaserPlusは、品質管理担当者が工具一本一本を確認しているのと同様な役割を果たしますので、私達にとっては投資する価値あります。」

レーザー測定システムは、0.0001インチまで繰返し精度で、および自動補正を行うので、精密切削工具の生産による廃棄物の削減にも繋がります。確実に安定した研削加工過程をもたらします。

LaserPlusシステムにはクーラントの膜がレーザーライトの障害になることを避ける二つの解決方法が含まれています: 工具を、設定されたタイミングで複数の異なった回転速度で回す事と、高圧エアーを吹き付けることで、残った油を工具から飛ばす方法です。この二重の行いで工具は汚れや汚染物が付着していない状態になります。LaserPlusの技術についてもっと詳しくは、こちらへ。

LaserPlusのおかげで、ベンチマーク社は 0.001 - 0.0006インチの公差を維持することについて、自信を持てます。

セント・ルイス氏は「私達の製品は何年にも渡って、細かな変更や公差の縮小によって向上しています。例えばコーナーラジアスにおいては0.005インチから0.002インチに縮めました。このレベルに達成できるのは、LaserPlusのような検査機材があるからこそです。顧客は私達に、公差に関して大きな期待を持っているので、それを提供しなければいけません。それを上手にこなせばこなすほど、次の仕事に繋がります」とまとめました。

オーナーのポール・セント・ルイス ベンチマーク社のテクニカルセールスディレクター、ライアン・モリン

12 3月 2018