Il bollettino E The Sharp

Marzo 2018

"Abbiamo un marchio molto forte e dal 1996 produciamo utensili eccellenti", ha affermato Paul St. Louis, proprietario della Benchmark Carbide. Dal 2001, l'azienda ha migliorato le sue prestazioni e ha ricevuto buone valutazioni per le sue frese a candela brevettate, con un conseguente aumento della domanda da parte dei propri clienti.

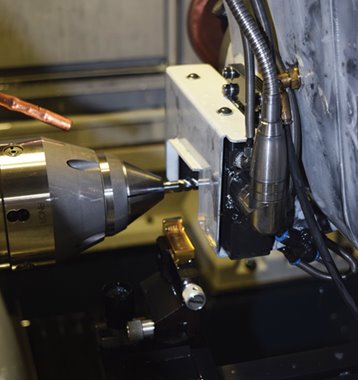

Per tenere il passo con questo tipo di richiesta, St. Louis ha investito negli anni in 30 frese CNC di ANCA con caricatori automatici. " I nostri macchinari ANCA lavorano 24 ore al giorno, sette giorni alla settimana, producendo principalmente frese", afferma St. Loius. L'industria aerospaziale è per noi, uno dei settori chiave.

Il successo dell'azienda ha motivato il passaggio ad una struttura più grande. La Benchmark ha acquistato tutti i propri macchinari da ANCA, inclusi otto TX7 ed ha recentemente aggiunto cinque affilatrici per utensili MX7 Linear con carico / scarico di componenti automatizzato.

Con i suoi grandi volumi e con clienti sempre esigenti, la Benchmark ha investito nell'automazione, nel software e recentemente nel controllo laser in macchina, per mantenere la qualità anche durante il funzionamento senza supervisione sette giorni su sette.

Benchmark Carbide Fabbrica

Linea innovativa di frese

L'azienda produce principalmente frese, fino a 1,5" di diametro, spesso al ritmo di 50.000 pezzi al mese."I nostri clienti ci considerano degli innovatori", ha affermato St. Louis. "Produciamo frese per la lavorazione dell'alluminio in modo leggermente diverso rispetto agli altri produttori e queste funzionano eccezionalmente bene."

"La maggior parte degli utensili prodotti da altri sono realizzati con un margine cilindrico, in cui il gambo è uguale al diametro esterno dell'utensile che sta tagliando. Il produttore di frese esegue tipicamente il flauto dello strumento e lascia un margine circolare spesso .003. Non è facile da tenere: se è troppo largo, tenderà a spostersi, mentre se è troppo stretto, si avranno vibrazioni ".

La benchmark produce utensili in metallo duro a 2, 3 e 5 flauti per la lavorazione ad alta velocità dell'alluminio. I mulini ad elica variabile sono una specialità della Benchmark, che inizia con un'elica a 45° e termina con un'elica a 60°. Il design dell'elica riduce le vibrazioni nell’utensile.

"Ora disponiamo di un'intera serie di utensili per materiali e finiture più duri, utilizzati nell'industria aeronautica, progettati per ottenere un tasso di rimozione del metallo più elevato. Le aziende aerospaziali migliorano continuamente i processi-utensile, per ridurre i tempi di ciclo produttivo, quindi dobbiamo produrre utensili che possano continuare su questa strada " afferma St. Louis.

Inoltre, le unità lineari di ANCA negli assi X e Y dei macchinari lineari hanno rappresentato un vantaggio in termini di manutenzione. "Ci piace che la vite a sfera non sia più una parte di usura negli assi X e Y", ha affermato St. Louis.

L'ispezione automatizzata supporta la lavorazione a luci spente

Ogni nuovo macchinario viene consegnato con i caricatori automatici e ben sette modelli comprendo inoltre la compensazione laser integrata, la LaserPlus di ANCA. La società sta anche valutando l'opportunità di aggiungere la funzione LaserPlus ad alcune dei suoi modelli precedenti. Il vantaggio risiede nella consistenza e ripetibilità. "Poiché siamo un fornitore di cataloghi, dobbiamo assicurarci che ogni strumento sia riprodotto ogni volta con le stesse specifiche", ha affermato St. Louis. "Con le frese, la dimensione era l'unica cosa di cui prima ci si doveva preoccupare, ma ora, grazie al laser, possiamo tranquillamente rimanere all'interno di 0,001 - .0006 pollici. La LaserPlus ci ha permesso di ridurre la necessità di effettuare controlli manuali sui diametri esterni."

"Sulle frese a diametro maggiorato, il laser fa una grande differenza. Noi la consideriamo come una sorta di polizza assicurativa, in quanto le parti dell’utensile interessate dall'usura della ruota, vengono monitorate durante il funzionamento senza operatore e il macchinario può effettuare compensazioni, nel caso in cui le dimensioni dell'utensile cambino. Tutto ciò offre agli operatori la tranquillità di lavorare con più di un macchinario. "La LaserPlus ci aiuta a garantire l'alto livello di qualità necessario per avere successo come fornitore di utensili: la LaserPlus è per noi un ottimo investimento. È come avere un ispettore, che controlla ogni strumento".

Il sistema di misurazione laser offre una misurazione ripetibile fino a 0,0001" ed una compensazione automatica del macchinario, mentre riduce gli scarti durante la produzione di utensili da taglio di precisione, garantendo così la stabilità del processo di rettifica.

Il sistema LaserPlus comprende due soluzioni per ridurre la possibilità che la pellicola del refrigerante interferisca con la luce laser: la rotazione dell'utensile a intervalli specifici e a diverse velocità di rotazione e l'utilizzo di un'unità a getto compatto di aria, che dirige il getto d'aria per disperdere l'olio residuo dell’utensile. Queste due azioni garantiscono che l’utensile sia privo di sporco o che possa venire in qualche modo contaminato. Scoprite qui di più sulla tecnologia LaserPlus

Con la LaserPlus, la Benchmark può rimanere tranquillamente all'interno di .001 - .0006 pollici

St. Louis riassume: "Il nostro prodotto è progredito nel corso degli anni, grazie a piccole modifiche e a tolleranze strette; ad esempio da 0,005 pollici su un raggio d'angolo a 0,002 pollici. Le attrezzature di ispezione come la LaserPlus, ci hanno permesso di raggiungere questi risultati. Il cliente ha sempre grandi aspettative in termini di tolleranze; migliore è il lavoro che facciamo, maggiore è il successo che possiamo ottenere ".

Paul St. Louis, Il proprietario della Benchmark Ryan Morin, direttore delle vendite tecniche, presso la Benchmark

12 marzo 2018