Lettre d'information "The Sharp-E"

Mars 2018

“Nous avons une excellent renommée et nous fabriquons des outils de qualité depuis 1996” nous déclare Paul St. Louis, propriétaire de la société Benchmark Carbide. Depuis 2001, la société a amélioré ses performances et obtenu de bons résultats pour ses fraises brevetées qui se sont traduits par une forte demande de ses clients.

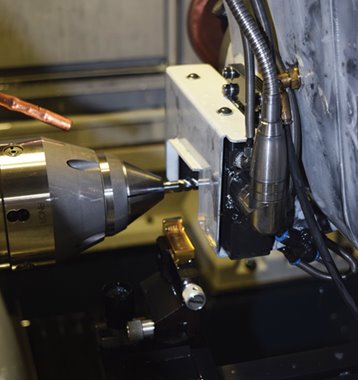

Afin de répondre à ces demandes, Monsieur St. Louis a investi au fil des années dans 30 affûteuses ANCA CNC équipées de chargeurs automatiques. “Nous faisons travailler nos machines 24h /24 et 7 jours sur 7, sur principalement de la production de fraises 2 tailles ” . L’aéronautique est un de nos marchés clef.

Le succès de l’entreprise a nécessité le déménagement dans un plus grand bâtiment. Toutes les machines ANCA de Benchmark, inclus les 8 TX7 et les 5 récentes MX7 Linéar sont avec chargeur.

Pour satisfaire les grandes séries et la forte demande client, Benchmark a investi dans l’automatisation, logiciels et récemment sur des machines avec mesure laser intégrée : pour maintenir les tolérances des outils même sans surveillance humaine.

Benchmark Carbide Factory

Une offre innovante de fraises 2 tailles

La société produit principalement des fraises, jusqu’à 1,5" de diamètre. Il n’est pas rare que la quantité atteigne 50.000 par mois. “Nos clients nous voient comme des innovateurs” a déclaré Monsieur St. Louis. “Nous fabriquons des fraises pour l’aluminium un peu différemment des autres, et elles fonctionnent exceptionnellement bien”.

“La plupart des outils des autres fabricants sont faits avec un cordon cylindrique car le diamètre de queue est identique au diamètre extérieur de coupe (OD) ; la plupart taille les goujures et laisse un petit cordon de 0.003". C’est très difficile à tenir ; Trop large, elle repousse la coupe, et trop étroite ça n’ira pas."

Benchmark produit des outils carbure pour l’usinage UGV à 2,3 et jusqu’à 5 goujures. Les hélices variables sont une grande spécialité de ce fabricant avec notamment des hélices à 45° et qui finissent à 60°. La conception des hélices permet la réduction des vibrations de l’outil.

“Nous disposons désormais d’un catalogue d’outils pour des enlèvements importants dans les matériaux durs et résistants utilisés dans l’industrie aéronautique. Les entreprises aéronautiques améliorent constamment leurs trajectoires d’usinage afin de réduire les temps de cycle. Nous devons donc produire des outils permettant de respecter ces évolutions”, a déclaré Monsieur St. Louis.

Les entraînements linéaires ANCA sur les axes X et Y sont un grand avantage pour les questions de maintenance. “Nous apprécions que les vis à billes ne soient plus maintenant des pièces d’usure sur les axes X et Y” a déclaré Monsieur St. Louis.

Un contrôle automatisé pendant la production sans surveillance

Chaque nouvelle machine est livrée avec des chargeurs automatiques et sept d’entre elles avec un système embarqué de mesure et de compensation laser, le LaserPlus d’ANCA. La société envisage également d’ajouter LaserPlus à certaines de ses anciennes machines. L’avantage est la répétabilité et l’uniformité des cotes. “Nous sommes un fournisseur d’outils standards et nous devons donc fournir des outils tous dans les mêmes spécifications quelque soit le moment”, nous indique Paul St. Louis. “Le diamètre externe est important pour les fraises 2 tailles et grâce au LaserPlus nous pouvons garantir des tolérances entre 0,001 et 0,006" .LaserPlus nous a permis de réduire le besoin de mesure manuelle sur les diamètre extérieurs”.

"Sur les gros diamètres c’est très vite important. Nous considérons le LaserPlus comme la garantie que l’usure de la meule sera surveillée et compensée pendant la production sans surveillance humaine, et que donc nos outils seront tous conformes. Nos opérateurs sont aussi rassurés et peuvent gérer plus d’une machine.

"LaserPlus nous aide à garantir le haut niveau de qualité nécessaire pour réussir comme fournisseur d’outils coupants. LaserPlus vaut vraiment le coup car il remplace un contrôleur qui normalement mesure chaque outil."

Le laser donne une répétabilité de mesures à 0,0001" (2,5 microns) et la compensation automatique de la machine. Les rebuts sont éliminés et le production stabilisée.

Le système LaserPlus possède deux dispositifs pour limiter les interférences du film d’huile lors des mesures : tout d’abord la mise en rotation de l’outil, à différentes vitesses, et aussi un jet d’air parfaitement localisé qui disperse les gouttelettes d’huile. La combinaison de ces 2 actions garantit un outil propre.Pour en savoir plus sur LaserPlus, cliquez ici

Grace au LaserPlus Benchmark garanti des tolérances entre 0,001 et 0,0006 pouces

Paul St Louis nous résume l’évolution de sa société : "Nos produits ont évolué au fil des ans avec des petits changements mais des tolérances de plus en plus serrées. Par exemple nous sommes passés d’une tolérance de 0,005" à une tolérance de 0,002" sur des fraises à rayon. C’est grâce au LaserPlus que nous pouvons tenir ces tolérances. Nos clients nous demandent toujours plus en précision et nous devons les satisfaire. Meilleur nous serons, plus grand sera notre business! ”

Paul St. Louis, propriétaire Ryan Morin, Directeur technique des ventes de Benchmark.

12 mars 2018