E-Sharp News

Junho 2012

O lançamento ansiosamente previsto da última contribuição do pacote de software de projeto de ferramentas da ANCA, líder da indústria, o ToolRoom 2012, os clientes da ANCA se benificiarão de uma vasta variedade de novos melhoramentos. Aqui nós exploramos algumas das principais características que o ToolRoom 2012 tem para oferecer.

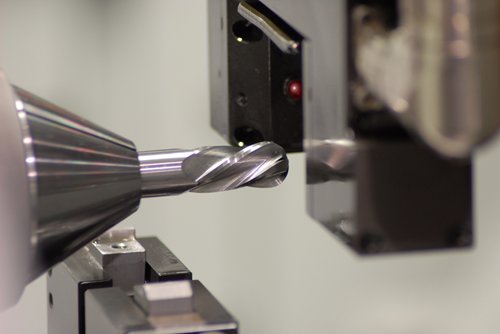

Fresas de topo foi uma das áreas principais de enfoque para o ToolRoom 2012. Novas características variam de desenvolvimentos importantes a detalhes menores combinando na apresentação de um novo pacote de software ToolRoom que muito simplificará a maneira como as fresas de topo são programadas e fabricadas nas máquinas da ANCA. O objetivo era expandir a flexibilidade que nossos clientes esperavam do software da ANCA, e simplificar o processo de programação de ferramentas prontas para produção diretamente na máquina.

Programação simples mas Flexível com o novo Assistente de Fresas de Topo

O novo Assistente de Fresas de Topo [End Mill Wizard] (EMW) é uma das características que foram desenvolvidas para atingir este objetivo. O EMW guia o operador passo a passo através de um processo simples pedindo especificações técnicas simples de ferramenta ao longo do processo. O assistente usa estes dados para automaticamente produzir o programa de usinagem usando um conjunto de regras e cálculos pré-definidos. A geometria, velocidade de alimentação, e todos os outros parâmetros são calculados automaticamente. O assistente também selecionará automaticamente os rebolos apropriados entre aqueles já montados na máquina ou simulador. Quando não puder encontrar um rebolo apropriado, fornecerá uma recomendação. No fim do processo o operador pode estar confiante que será usinada uma boa ferramenta depois de pressionar o botão "GRIND" [usinar].

O novo Assistente de Fresas de Topo suporta a criação de novas ferramentas com Topo Reto,

Toloidais, Canais Retos e Ponta Esférica

O Assistente de Fresas de Topo simplifica a programação, reduz os tempos de preparação e facilita os requisitos para treinamento de operador. Embora simples de utilizar, o assistente é uma ferramenta poderosa com a capacidade de gerar uma vasta gama de tipos de fresas de topo geralmente produzidas na indústria.

O que diferencia o assistente é uma opção exclusiva de personalização. Ao contrário de estar trancada no comportamento padrão do assistente, existe a opção de personalizar completamente o assistente. Um exemplo de um benefício comum desta flexibilidade é quando as ferramentas são produzidas sob gamas de produto diferentes. Por exemplo, um fabricante pode produzir uma gama de fresas de topo de 'Alto Desempenho' assim como uma 'Alcance Normal'. A geometria e processo usados para produzir estas ferramentas poderão ser diferentes e portanto é necessária a personalização do assistente.

Pode ser personalizada a partir do assistente a maneira como um parâmetro é atribuído ou calculado. Isto pode ser feito para cada um dos parâmetros no software fornecendo flexibilidade total. Por exemplo, pode ser atribuído um valor fixo a um ângulo de alívio, calculado a partir de uma fórmula envolvendo outras dimensões, tais como diâmetro da ferramenta, ou pode ser obtido a partir de uma tabela de valores conhecidos. Uma vez personalizado, é uma simples questão de selecionar a gama personalizada a partir da primeira página do assistente. Adicionalmente, a informação de personalização é facilmente transferida para outras máquinas ou simuladores.

Na imagem acima Alto Desempenho e Alcance Normal foram personalizados

como uma demonstração que o Assistente de Fresas de Topo está completamente personalizado

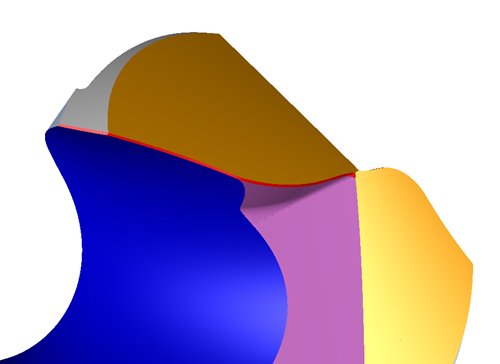

Resposta (Feedback) Imediata com Gráficos em 3D Livremente Integrados

Uma vez que uma ferramenta é gerada do assistente, o operador pode então tirar proveito dos gráficos em 3D integrados o que é outro melhoramento importante do ToolRoom 2012. Um modelo em 3D da ferramenta aparece no software de projeto de ferramentas iGrind e é atualizado dinamicamente conforme os parâmetros são mudados. O modelo em 3D leva somente alguns segundos para atualizar, fornecendo uma resposta instantânea para quaisquer mudanças feitas na geometria.

Além de reduzir tempo de programação em simuladores, o modelo em 3D é uma ajuda importante ao programar ferramentas diretamente na máquina. Agora o operador é capaz de examinar o modelo em 3D na máquina antes de começar a operação de usinagem. Isto aumenta a confiança de que a ferramenta será usinada corretamente e elimina (em muitos casos) a necessidade de verificar a geometria num simulador em PC. Para ajudar a conseguir isto, a interface inclui controles fáceis de usar na tela de toque para permitir manipulação do modelo em 3D no painel de comando da máquina.

Aqui vemos as dinâmicas e totalmente integradas capacidades de modelação em 3D do software IGrind no ToolRoom 2012. O modelo em 3D atualiza imediatamente conforme as alterações ocorrem

O modelo em 3D está disponível para todos os tipos de ferramentas no iGrind, não apenas as fresas de topo. Os benefícios de ter o modelo em 3D integrado vão bem além de apenas inspeção. Por exemplo, a estimativa de tempo de ciclo é também dinamicamente atualizada conforme mudam a geometria e/ou parâmetros de processo. É apresentado o tempo de ciclo para toda a ferramenta, bem como o tempo por operação. Esta resposta imediata é particularmente útil para reduzir tempos de ciclo, otimizando os parâmetros de processo.

O modelo em 3D também pode ser dissecado em qualquer posição para inspecionar a seção transversal em 2D. Conforme para o modelo em 3D, a seção transversal em 2D pode ser codificada em cor por operação, seleção de rebolo, ou outras opções disponíveis. São possíveis medições simples para verificar a geometria programada. Este tipo de medição é tipicamente melhor realizado na visualização em 2D em vez da em 3D, portanto, pode ajudar muito na verificação da geometria programada.

Este tipo de medição é tipicamente melhor realizado na visualização no 2D em vez do 3D, portanto, pode ajudar muito na verificação da geometria programada.

Simulação Drasticamente Mais Rápida

O mecanismo utilizado para gerar o modelo em 3D integrado é rápido e eficiente e é agora também utilizado com o software CIMulator 3D da ANCA. Como resultado, os usuarios do ToolRoom 2012 podem obter tempos de simulação significativamente mais rápidos independentemente da versão de CIMulator 3D, versão atualmente utilizada. Em função da complexidade da ferramenta, podem ser obtidos aumentos de velocidade de até 10 vezes. Ferramentas comuns tais como machos e fresas de ponta esférica também beneficiam significativamente desta característica.

Listamos as significativas melhorias em tempos de simulação para todos

os usuários do software CIMulator 3D utilizando o ToolRoom 2012

Preparação Exata da Aresta de Corte (K-Land) sem Digitalização

Um avanço significativo é a capacidade de iGrind analisar o modelo em 3D no ambiente de projeto. Essa capacidade simplificou grandemente tarefas que ou não eram possíveis ou, muitas vezes eram difícil de conseguir. Um exemplo é a usinagem de aresta de corte (K-Land) em brocas.

Antes do ToolRoom 2012, era necessário digitalizar a aresta de corte da broca para determinar a geometria da ponta. O K-Land tem tipicamente a espessura de 50 mícrons, metade do diâmetro de um cabelo humano. Digitalizando com precisão a geometria da broca e usinando o K-Land pode-se reduzir a maioria do tempo de preparação para tais brocas.

Através da análise do modelo em 3D, o iGrind pode agora determinar com precisão a aresta da ponta da broca (conforme destacado pela linha vermelha no modelo em 3D acima), simular e usinar o K-Land. Tudo sem a necessidade de digitalização

iGrind pode agora analisar inteligentemente o modelo em 3D e determinar a aresta de corte da broca, eliminando a necessidade de digitalização durante a fabricação. Assumindo uma boa preparação da máquina, poderão ser necessários somente pequenos ajustes para atingir a tolerância do K-Land. Portanto, os tempos de preparação para essas ferramentas são reduzidos significativamente e é reduzida a possibilidade de criar ferramentas refugadas

Perfis Complexos Agora Perfeitamente Calculados

A capacidade de analisar o modelo em 3D foi também expandida para perfilar ferramentas para resolver o problema de compensação da face com o ângulo da hélice . Para usinar com precisão um perfil numa ferramenta o software necessita calcular como compensar a superfície curva da face da hélice . Quando a forma da helice é complexa não havia previamente alternativa a não ser efetuar na hélice operações de digitalização freqüentemente longas. Isto não só consumia tempo de preparação e de ciclo, mas também significava que a geometria não podia ser facilmente simulada ou verificada antes da usinagem.

Com o ToolRoom 2012, o software de Perfil é agora capaz de calcular a compensação exigida para produzir na ferramenta uma aresta de corte independentemente da complexidade da forma da hélice ou do perfil. E o processo de usinagem e a geometria podem ser verificados diretamente no CIMulator 3D sem necessidade de qualquer digitalização de dados. É comum para ferramentas de perfil que sejam usinadas em lotes muito pequeno. Por conseguinte, os tempos mínimos de preparação e taxas de refugo zero oferecidas pelo ToolRoom 2012 irão aumentar a sua rentabilidade e competitividade em fabricação de ferramenta de perfil.

A imagem da tela de perfil acima mostra como a compensação da face da hélice do canal pode agora ser determinada no ToolRoom 2012 utilizando o modelo em 3D, eliminando a necessidade de digitalização

Perfis Digitalizados a Laser

O ToolRoom 2012 também inclui suporte para digitalização a laser e compensação de ferramentas de ponta esférica, de ferramentas toloidais e de perfil. Digitalização a laser é um acessório opcional nas máquinas da ANCA. A geometria da ferramenta pode ser controladas automaticamente e com precisão e compensada durante o processo sem a necessidade de remover a ferramenta da máquina.

O ToolRoom 2012 inclui suporte para digitalização a laser e compensação de ferramentas de ponta esférica, toloidais e de perfil.

Digitalização a laser e a característica de compensação automática de ângulo no ToolRoom 2012 significa que ferramentas de perfil podem ser facilmente programadas no iGrind, verificadas no CIMulator 3D, usinadas na máquina, e automaticamente compensadas sem esforço e sem complicação. Como a ferramenta não têm de ser removida da máquina, é eliminada a exigência de fixação especial da ferramenta ou de software de posicionamento. A máquina permanece produtiva durante todo o processo sem a necessidade de intervenção do operador e elimina a questão de resfriamento da máquina enquanto um longo processo de medição externa tem lugar. A digitalização a laser também pode eliminar a necessidade de máquinas de medição caras. Como você pode ver as vantagens da digitalização a Laser são numerosas e importantes.

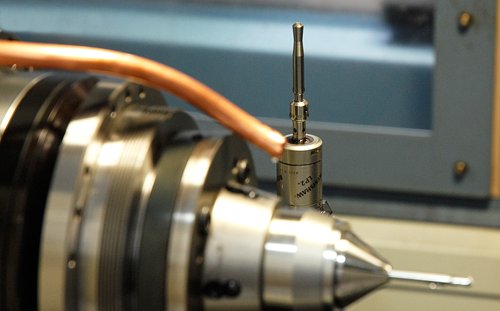

O Digitalizador de Rebolo opcional mostrado é suportado no ToolRoom 2012 e introduz um novo nível de precisão e repetibilidade em seu processo de usinagem

Qualificação de Rebolos para Maior Redução de Tempo de Preparação

Para melhorar ainda mais a automação e repetibilidade, a caraterística do digitalizador de Rebolo pode ser instalado para liberar o operador da tarefa de qualificação de rebolos. A precisão e repetibilidade do digitalizador provou ser superior ao método manual de qualificação de conjuntos de rebolos internamente. O método manual pode resultar em grandes diferenças nos valores qualificados de um operador para outro.

ToolRoom 2012 includes many other enhancements aimed at reducing set-up times, simplifying programming, increasing accuracy and repeatability, improving automation and producing new geometries not previously achievable. O ToolRoom 2012 inclui muitas outras melhorias para reduzir tempos de preparação, simplificando a programação, aumentando a precisão e repetibilidade, melhorando a automação e produzindo novas geometrias não possíveis anteriormente.

Este artigo mencionou algumas das principais melhorias que nossos clientes irão se beneficiar quando atualizarem para o ToolRoom 2012, ou quando comprarem uma nova máquina.

2 junho 2012