ニュースレターを発行

2011年12月

少数バッチの加工で目指すのは、「常に最初の工具が正確であること」。多数バッチの加工では、「各工具が最初の工具と同一であること」という目標が加わります。ANCAの新しい自動砥石プローブは、+/- 5 ミクロンの繰り返し精度を実現でき、この目標に近づく大きなステップになります。

工具研削盤で精度の高い工具を製作するには、砥石設定で砥石の正確なな寸法と位置を入力する必要があります。従来の砥石設定では、コレットに設定バー(Qバー)を挿入し砥石とバーを接触させ、砥石をゆっくりと回転させながら、一番高いポイントを捕らえる方法でした。また、オペレーターが砥石パックを取り外し、外部プリセッターを使用して測定する場合もあります。しかし、これらの方法は手動操作で時間がかかり、エラーの生じる可能性もあります。実際にANCAでQバー設定テストを実行した結果、オペレーターにより70ミクロンまでの測定差異が生じました!高品質プリセッターを使用した場合でも、砥石パックを毎回同じオリエンテーションで機械に取り付けられる保証はなく、多少の誤差が生じる可能性もあります。

自動砥石設定

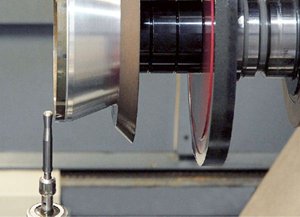

ANCAの新しい砥石プローブにより多種の工具を研削する際、最初の工具が不良品になる可能性がほぼなくなります。砥石パックを機械から取り外す必要はなく、オペレーターの介入もなしで、砥石パック内の砥石の寸法と位置をプローブで測定します。結果は非常に高精度で約10ミクロン(砥石の状態による)、繰り返し精度は約5ミクロンとなります。

実作業中のプローブの様子をビデオでご覧下さい

例えば棚から砥石パックをマシンに取り付けたた際、前回の設定値がまだ有効かどうかわからない場合でも大丈夫。砥石測定を起動すれば、自動砥石設定プロセスにより以下のすべての重要な寸法が再設定されます:

· 砥石直径

· 前面位置

· 後面位置

· トロイド半径

完全自動ANCA砥石設定プロセスのインターフェース

言うまでもなく、正しい砥石寸法を計算するためには一番高いポイントを測定ことが必要です。砥石周囲の数箇所を繰り返し測定することで、ソフトがこの作業を行います(ANCAは精度対時間を考慮し5箇所の測定を推奨)。その後、測定ポイント間でフィルターを自動適用し、それぞれ寸法の具体的な最外点を採用します。さらに、砥石の振れ合計値も計算するので、砥石の状態に問題があり、ドレスが必要になった場合もすぐに察知します。

自動砥石の角半径測定

エンドミル工具バッチで最初に作業する工具の目標外径など、多くの工具研削作業の際には砥石の角の半径を知ることが重要です。砥石プローブは、砥石外周の角の複数のポイントを測定し、最終形状に対し最適な半径を自動的に計算することで、勘による推測や機外での測定の必要性を省きます。

作業プロセス中の自動砥石再設定

自動砥石設定を使用し、最初の工具が正しく研削されたあとの多数バッチ生産の場合、この砥石測定はいかに工程の安定性を維持できるのでしょうか? iGrind ソフトは自動砥石再設定用の新しいサイクルも備えています。

このサイクルで、バッチ研削作業のどの時点でも、砥石直径と面の位置の再測定や再設定を行うことができます。例えば、最初の10本の工具では2本毎に測定し、次の20本の工具は5本ごと、その後は10本ごとに測定することや、任意の組み合わせでこの測定サイクルを実行させることができます。

20 12月 2011