El Boletín

Diciembre 2011

A menudo, no se utiliza todo el potencial de las ruedas abrasivas. Es posible que eso se debe a una falta de enfoque sistemático. Lo siguiente describe uno de esos enfoques sistemáticos que puede ayudar a establecer efectivos parámetros clabes en los procesos del Afilado.

La metodología se puede aplicar a la alimentación lenta y constante, convencional , como también al acanalado de cortadoras fresadoras y punzones, usando abrasivos convencionales o super-abrasivos.

El enfoque recomendado está estructurado en seis pasos para su proceso. Para definir algunos de los parámetros clabes se usan unas pocas y simples fórmulas.

Pasos para su proceso:

- Objetivo

- Preparación

- Ejecución

- Evaluación

- Documentación

- Publicación

Objetivo

Primero, sea claro con respecto a lo que usted u otros quieren lograr. Algunos objetivos pueden ser incompatibles con los otros, como tratar de obtener un mayor corte de material , y al mismo tiempo intentar a lograr una mejor estabilidad de proceso. Algunos de los objetivos pueden ser:

- Solucionar un problema actual (quemadura, el acabado de la superficie, la estabilidad dimensional)

- Mejor economía de proceso , vida util mas larga de la rueda

- Mayor rendimiento en el corte de materiales, por ej., tiempo de ciclos más cortos

- De probar especificaciones nuevas

- Más resultados reproducibles

Preparación

Si la tarea consiste en un proceso existente, familiarícese bien con los aspectos esenciales y anótelos. Eso incluye:

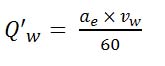

- Tasa de corte de material Q’w o Q-prime (recuerde Q’w = (vw x ae)/60 = (tasa-alimentación vw en mm/min x profundidad de corte ae en mm, dividido por 60)

- Velocidad de la rueda vc

- Tasa-alimentación vw

- Cantidad total de tolerancia de afilado y profundidad del corte ae y número de cortes

- Inspeccione si la tobera está dañada, determine y anote la posición de la tobera

- Mida la temperatura del refrigerante (mañana y tardes) e inspeccione las tasas de flujo

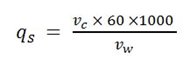

- Los parámetros de desbaste como la proporción de velocidad qs, alimentación, desbaste sincrónico o asincrónico

- Inspeccione los Amperjaes durante el ciclo de afilado. Anote la lectura más alta durante del desbaste

- Inspeccione el tiempo y duración del afilado al aire durante su regreso . Recuerde: el tiempo actual de afilado a menudo es solo de 20% a 30% del tiempo total del ciclo. Lo que se gana por reducción del tiempo de ciclo a menudo se puede lograr reduciendo el afilado al aire en vez de aumentar la velocidad de alimentación.

Selección de Sistemas de Abrasivos y de su Pegamento

Para la alimentación lenta y constante, escoja un óxido de aluminio friable (Al2O3) en pegamento vitrificado. Para afilado de la rosca de un machuelo escoja un Al2O3 mono-cristalino. Para el afilado del canal del machuelo con abrasivos convencionales escoja un grano cerámico en pegamento de resina. Las herramientas de corte a carburo necesitan ruedas de diamante, preferiblemente en pegamentos híbridos como los de la serie NaxoForce, o un pegamento de resina de alto rendimiento. Los cortadoras fresadoras hechas de herramientas de acero en alta velocidad requieren CBN, ya sea híbrido, vitrificado o resina de pegamento, en ese orden de preferencia. Al escoger el tamaño del grano, escoja el grano más grande que sea posible, tomando en cuenta los requisitos de los radios de las esquinas y las limitaciones del acabado de la superficie. Recuerde que al reducir el tamaño del grano a la mitad permite ocho veces más granos en el mismo volumen, o cuatro veces más granos en la misma área de contacto. Eso aumenta la fricción y reduce el transporte de refrigerante

Antes de ejecutar cualquier ciclo, pregúntele al operario sobre los principales problemas que se le han presentado. Las preguntas debe incluir:

- ¿La rueda pierde o perdió su forma ?

- ¿Experimentó quemaduras o vibración?

- ¿Es estable el proceso?

- ¿Cómo funciona el suministro de refrigerante? ¿Se mantiene igual durante todo el turno?

- ¿Se mantienen fijos los elementos rígidos? ¿Se produce vibración?

- ¿Puede usted mantener estable su dimension de la herramienta?

Ejecución

Si usa rueda con pegamento vitrificado, antes de montar su rueda, ¡Póngale anillos! Use secantes plásticos entre la pestaña de metal y la rueda vitrificada. Apriete los tornillos de la pestaña con una llave inglesa de torque. A menos que se den otros valores de torque, use 20 libras-pie o alrededor de 30 Nm para ruedas de porosidad inducida. Las ruedas super-abrasivas con cuerpo de metal no necesitan pestañas plásticas ni llave inglesa de torque.

Si usted considera que los parámetros existentes para una rueda determinada son razonables, repita los parámetros con una especificación nueva de la rueda y compare los resultados.

Asumamos que usted está hacienda una prueba con rueda vitrificada y sólo tiene unas pocas horas disponibles, considere a bajar el diámetro de la rueda de prueba a mitad de distancia entre la rueda nueva y el diámetro del cabo de la rueda. Con frecuencia, una rueda nueva da excelentes resultados a medida que disminuye el rendimiento por que el diámetro se va reduciendo. Recuerde que 100 mm de diámetro equivale a 314 mm de circunferencia de la rueda y por lo tanto hay mucho menos granos abrasivos en contacto al cortar.

Parámetros de Desbaste

Digamos que se le presenta una nueva tarea de afilado para la cual no hay información previa. Si el proceso permite desbastar las ruedas en la máquina con rodillos de diamante rotatorios, comience con desbaste sincrónico, fijando la velocidad qd en 0.8, con alimentación de rodillo de diamante de 0.5 µm a 1 µm por revolución para abrasivos convencionales. Si usa CBN, reduzca la alimentación por revolución a 0.2 µm. El grupo de pegamentos NaxosForce también ofrece ruedas de diamante para el aderezado.

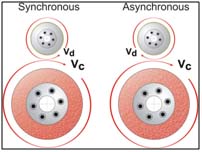

El aderezado sincrónico y asincrónico

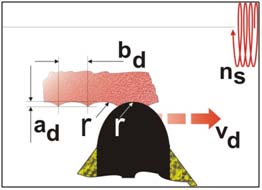

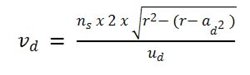

Los rodillos para el aderezado de forma vienen con un radio definido que permite el aderezado de perfiles de ruedas abrasivas al usar dos de los ejes de la máquina para generar el perfil deseado. En este caso, se debe seleccionar la tasa de alimentación vd de tal forma que debe resultar un radio de superposición de 4 a 6. Mientras más pequeña la superposición ud la rueda abrasiva se comportará más agresiva y con mayor libertad de corte. La tasa vd, de alimentación lateral, cuya fórmula la encontrará al final de este artículo, depende de los RPM (ns) de la rueda y del radio del rodillo (r).

Velocidad de corte vd con un rodillo de forma para el aderezado

Parámetros para el Afilado

Para establecer la velocidad de corte vw, utilize el material destinado Q’w (Q-principal) por volumen de material cortado (mm3) por mm de ancho de rueda por segundo (mm3/mm/sec): Q’w = (velocidad de corte vw por profundidad de corte ae) / 60. Los siguientes valores pueden ayudar como punto de partida.

- Alimentación lenta y constante para Acero endurecido: 5 a 10 mm/mm/s

- Alimentación lenta y constante para aleaciones de níquel Aeroespacial: 10 to 20 mm3/mm/s

- El acanalado de machuelos con ruedas de pegamento de resina: 10 to 20 mm3/mm/s

- El acanalado de un endmil de carburo sólido: 6 to 12 mm3/mm/s

Estos valores dependen de la rigidez de la máquina afiladora herramientas, de la pieza de trabajo, de la dureza y de la microestructura del material que se va a afilar.

Si es posible, trabaje en la modalidad de afilado-hacia-abajo ya que genera fuerzas menores que a su vez minimizan el riesgo de quemaduras y de flexionar la pieza de trabajo. Dependiendo de la tarea de afilado, el número de pasadas debe mantenerse lo más bajo posible. Para reducir tiempo de ciclo, es mejor reducir el número de pasadas que aumentar la velocidad d ecorte . Sin embargo, si la intención es reducir el tiempo de ciclo y se debe elegir entre aumentar la profundidad del corte o la velocidad de corte , es mejor aumentar la velocidad de corte ya que eso hace que la rueda abrasiva sea más agresiva y corte con mayor libertad.

Evaluación

Antes de introducir muchos cambios en cualquier proceso, practíquelo por un rato, idealmente durante todo lo que dure la rueda en su afilado, en caso que este trabajando con abrasivos convencionales.

También, recuerde, el buen ingeniero cambia un solo parámetro a la vez, observa los cambios, evalúa y solo entonces hace mayores ajustes.

Mide los componentes en su precisión dimensional, formación de rebaba , quemadura. En que ha eliminado las pasadas inecesarias, para reducir más el tiempo de ciclo , aumente la velocidad de corte . Para reducir el desgaste de la rueda , reduzca la velocidad del aderezado. Por ejemplo, en pasadas lentas y constantes reduce la alimentación por revolución de 0.8 micrones a 0.6 micrón por revolucion , idealmente, haga trabajar la rueda hasta el punto que falle o al quemado. Con el objetivo, particularmente quemar, es mejor que trabaje con componentes rechazdos.

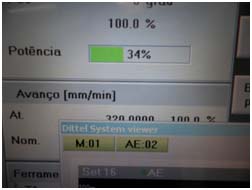

Lectura de carga en una máquina con una alimentación lenta y constante

Si el amperímetro indica 20% de carga máxima usted puede aumentar la velocidad de corte con pasos a un 20% , si el amperímetro indica 60%, tome pasos a 10%. Una vez más, recuerde que la meta es un proceso estable. No queremos resultados que se vean bien al principio pero que van a fallar en el próximo cambio de turno. Una vez que ha llegado a un límite, ya sea por falla de la rueda o quemadura, reduce la velocidad de corte de un 20% hasta llegar al punto optimo para obtener mi proceso estable.

¿Qué ha observado? ¿Cómo se comportó la rueda ? La pérdida de su forma indica una o varias de las siguientes cosas:

- La rueda es muy blanda

- La velocidad de superficie es muy baja (aumente en pasos de 3 a 5 m/s)

- La velocidad de corte es muy alta .

- Cantidad del aderezado es insuficiente

- El tamaño del grano es muy rugoso

¿Resultó su proceso en quemadura?

Inspeccione si la rueda está filosa después del aderezado. Para hacerlo, detenga totalmente la rueda y pálpela con la punta de los dedos. Si se siente suave, sus parámetros de su aderezado deben ajustarse, o hay que destapar la rueda con una barrita blanda/blanca si está usando super-abrasivos. Inspeccione su sistema de refrigeracion . ¿Está su tuberia en la posición correcta? ¿Se corta el flujo del refrigerante por un aditamiento ? La velocidad de superficie puede ser muy alta. Por lo tanto, Trata de bajar la velocidad de la rueda de 3 a 5 m/s. Usted puede aumentar la velocidad de corte para su auto-aderezado de la rueda. Para ese propósito, use pasos de 10%.

Documentación

Prepare su propia hoja de cálculo, anotando todos los parámetros principales para cada una de las pasadas que se necesitan para afilar una pieza. Los parámetros que deben anotarse:

- Velocidad de la rueda vc

- Profundidad de corte ad

- Velocidad de corte vw

- El material Q’w

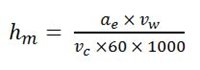

- Espesor promedio de la rebaba hm

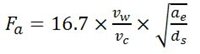

- Agresividad de la rueda Fa

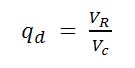

- El corte del aderezado qd y pasadas del aderezado ad

- Carga de Amperes en %

- Tiempo ciclo: tc

Publicidad

Comparta sus resultados con sus colegas y construya una base de datos que le dará resultados más rápidos para la próxima vez que tenga que hacer una prueba parecida.

Al usar un enfoque sistemático como le hemos senalando, podemos aumentar la estabilidad de su proceso y su economía y podemos asegurarnos de que todo el potencial de las ruedas hoy en dia son utilizados en su maxima capacidad.

Fórmulas y Abreviaturas

| Fa (factor de agresividad (20 a 30)) |

|

| Q’w (principal Q): |

|

| hm (espesor promedio de la chispa) |

|

| vd (velocidad de corte de los rodillos de forma para el aderezado ) |

|

| qd (velocidad del aderezado) |

|

| qs (velocidad del afilado) |

|

- ad = profundidad de corte del aderezado por pasada o por revolución en mm

- ae = profundidad de corte por pasada en mm

- ds = diámetro de la rueda en mm

- ns = RPM /giro por minuto de la rueda

- qd = relación de velocidad entre la rueda afilado y el rodillo del aderezado

- tc = ciclo tiempo en segundos

- ud = tasa de superposición de los rodillos de aderezado de forma (4 a 8)

- vc = velocidad de superficie de la rueda en m/s

- vd = velocidad de corte del rodillo de forma para el adrezado en mm/min

- VR = velocidad de superficie del rodillo de aderezado en m/s

- vw = velocidad de corte de la pieza de trabajo en mm/min

Artículo proporcionado por Walter Graf, Jefe de Mercadotecnia , Winterthur Technology Group 2011

10 diciembre 2011