Lettre d'information "The Sharp-E"

Septembre 2020

La solution complète ANCA incluant machine et logiciel pour le taillage des fraises skiving

Par Xiaoyu Wang, Product Manager – Gear Tools

ANCA CNC Machines

Forte demande sur la technologie Skiving

Les prévisions et les études de l’industrie mondiale de l’engrenage prévoient une augmentation de l’ordre de 6% par an jusqu'en 2019 pour atteindre 221 milliards de dollars. Les transmissions de véhicules automobiles représentent à elles seules 45% de l'ensemble du marché des engrenages [3]. Le passage aux véhicules électriques devrait avoir un impact important sur cette industrie. On va passer d’un volume de 25-30 engrenages (actuellement) à 9-10 avec l’électrique car ces moteurs ne disposent généralement que d’une ou deux vitesses.

Pour autant, les régimes de vitesse élevés des moteurs électriques des véhicules pouvant aller jusqu’à 20 000 tr/min imposent des tolérances géométriques les plus strictes sur la chaine de pignonnerie. Les trains planétaires sont courants dans la conception des transmissions, et l’industrie considère de plus en plus le skiving comme la bonne solution pour produire les engrenages. Cette technique est 6-8 fois plus performante que le taillage à l’outil pignon et beaucoup plus flexible que le brochage, tout en permettant la réalisation d’engrenages internes et externes [4]. La demande croissante en technologie skiving a généré une forte demande en fraises skiving et des délais pouvant aller jusqu’à 20 semaines. Le frein a une utilisation massive de cette technologie est actuellement le manque de fraises skiving.

Conception des fraises Skiving

Des calculs géométriques précis et complexes sont nécessaires pour concevoir des fraises skiving. La base est la cinématique en skiving qui explique la différence entre les fraises skiving et le taillage traditionnel à l’outil pignon.

Cinématique Skiving

Le processus initial a été développé et breveté en 1910 par Wilhelm von Pittler [2]. La cinématique du skiving combine le mouvement de roulement et le mouvement de fraisage, ce qui nécessite la synchronisation de la fraise et de la pièce à grande vitesse. Entre 1960 et les années 90, de nombreuses tentatives ont été menées pour construire une machine offrant la synchronisation et la rigidité requises. Mais ce n'est que récemment, il y 10 ou 15 ans que des machines sont devenues disponible et que le skiving est devenu une solution intéressante à utiliser.

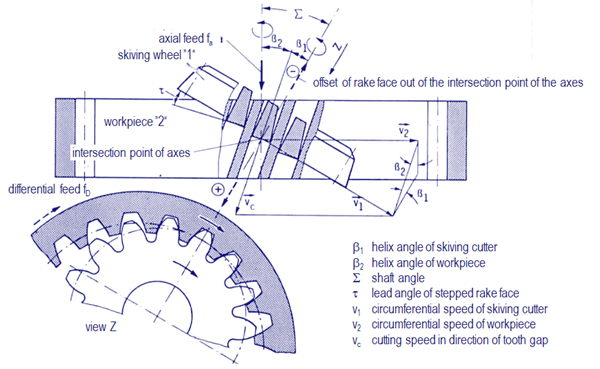

Figure 1. Skiving kinematics. Source: König, Fertigungsverfahren Band 1

Fraises Skiving contre outils pignons

Une fraise skiving ressemble de beaucoup à un outil pignon classique. Mais si la base de travail en conventionnel est d’avoir les 2 axes parallèles (la fraise et l’engrenage à réaliser), en Skiving les 2 axes se croisent. Cela détermine un seul point de contact et par conséquence le profil et la géométrie des fraises skiving sont plus complexes à réaliser que ceux d’un outil pignon. En plus du profil de la pièce, pour déterminer le profil de la fraise skiving il faut connaitre la cinématique de l’ensemble qui va générer l’engrenage : distance des axes, cercles de roulement de l’outil et de la pièce, fonction du rapport de démultiplication, l’angle de l’arbre et son inclinaison.

Suivant les principes détaillés dans la norme DIN 1829, l’arête de coupe d’une fraise skiving peut être vue comme l’enveloppe d’un engrenage ce qui correspond à un engrenage cylindrique. Pour les fraises skiving, le profil de l’engrenage n’est pas une développante parfaite comme c’est le cas pour un outil pignon.

Exigences de précision

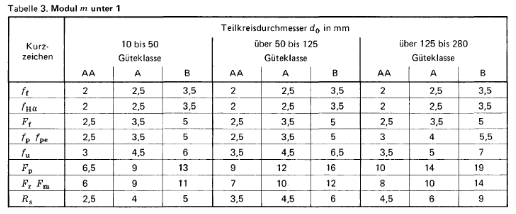

Les fraises skiving sont classées comme les outils pignons bien qu’actuellement il n’y ait pas de norme spécifique pour elle. L’industrie se réfère à la norme DIN 1829 – partie 2 comme référence par défaut. La partie 2 de la norme DIN 1829 indique les caractéristiques à prendre en compte et les tolérances pour chaque classe. Par exemple pour une fraise avec un diamètre de référence de 50 mm et module inférieur à 1 l’erreur f

f de forme doit être inférieure ou égale à 2 microns pour être classée AA suivant DIN.

Figure 2. Table 3 des mesures standards.Source : DIN 1829 – partie 2

Compte tenu que les fraises skiving sont très récentes sur le marché, beaucoup de machines de mesure n’intègrent pas les modèles mathématiques permettant de les mesurer ce qui est un autre défi pour ceux qui produisent ces outils et doivent confirmer la qualité de réalisation.

La solution ANCA pour les fraises skiving

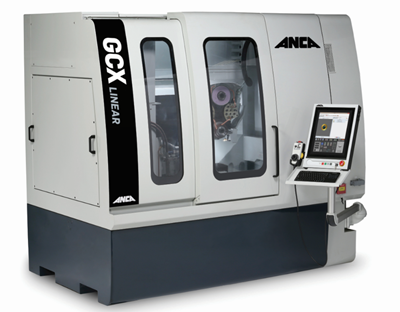

Pour répondre à la demande du marché, ANCA a développé une solution complète, logiciel et matériel pour garantir la conception et l’optimisation des fraises le mieux possible. Présentée à EMO de Hanovre en 2019, la nouvelle GCX Linear établit la référence en matière de production des fraises skiving. Grâce à l’ensemble de ses axes linéaires, la CGX Linear réalise toutes les opérations de fabrication en un réglage. Elle dispose de toutes les caractéristiques pour produire des fraises skiving et les outils pignons jusqu’à la classe de haute qualité AA suivant DIN.

Figure 3. Machine ANCA GCX Linear

Paquet logiciel complet

Le paquet logiciel de la GCX comprends plusieurs composantes logicielles pour la production et le ré-affûtage des outils d’engrenage. Cela inclut la conception, simulation et séquence de taillage/affûtage, l’édition des meules et leur dressage, ainsi que la visualisation virtuelle du process de réalisation ce qui réduit la mise en œuvre et les éventuels rebuts.

Les outils pour les engrenages tels que les fraises skiving et les outils pignons ont des géométries complexes ; l’optimisation itérative est essentielle à leur conception. C’est particulièrement important de prendre en compte l’ensemble des données, les éléments de la machine et les conditions de réalisation pour vérifier sur la station de simulation les risques de collision et la parfaite conception de la fraise.

Le logiciel iGrind prend en charge les faces coniques et étagés, ainsi que le palpage, les goujures, la rectification cylindrique et les dépouilles des pointes. Le processus complet de meulage peut être simulé sur CIMulator3D et l’ensemble des paramètres analysés.

Dressage précis des meules

Le dressage des formes complexes des meules est une opération délicate qui conditionne la précision de chaque dans des fraises skiving. La toute dernière technologie de surveillance acoustique (AEMS) prête une « oreille attentive » à la fine réalisation du dressage des meules sur la GCX Linear. AEMS apprend aussi bien qu’elle écoute car elle est conçue avec un système d’algorithmes avancé d’apprentissage automatique. Le système peut être entrainé à réaliser des parfaits dressages dans un environnement particulièrement bruyant. Cela garantit un dressage de meules dans des tolérances micrométriques dans un minium de temps et en minimisant la réduction de dimensions des meules.

Stabilité thermique augmentée

Afin de répondre aux exigences de précision la stabilité thermique de la machine est essentielle. ANCA a développé la technologie de contrôle de la température du moteur (en Anglais MTC, brevet en cours) afin de gérer activement la température des électro broches de la machine GCX LInear. Le temps de mise en condition de la machine est considérablement réduit, mais on note aussi une amélioration de la productivité et de l’utilisation de la machine. MTC maintient la stabilité thermique constante de la broche quelque soit les changements de régime et de charge ou même la variation de température du liquide de refroidissement des broches. La conséquence est immédiate sur la stabilité dimensionnelle des pièces réalisées.

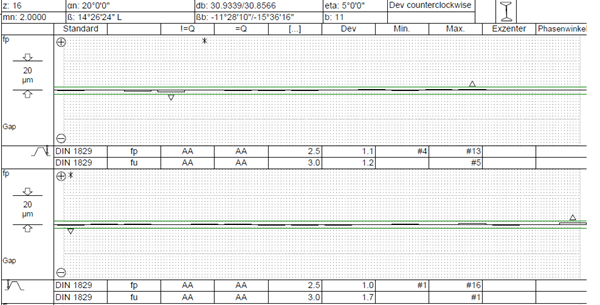

Figure 4. Exemple d’un rapport de mesure du pas d’une fraise skiving produite sur la machine GCX Linear montrant une erreur individuelle du pas fp de l’ordre de 1µm, et une erreur de pas adjacent mesurée à moins de 2µm.

Références

- Wilfried König. (n.d.). Fertigungsverfahren Band 1. ISBN 978-3-662-07205-9 - 1997

- Pittler von, W. Verfahren zum Schneiden von Zahnrädern mittels eines zahnrad-artigen, an den Stirnflächen der Zähne mit Schneidkanten versehen-en Schneidwerkzeuges, Patent Application, Germany, March, 1910

.

- World Gears Industry study with Forecasts for 2019 & 2024 The Freedonia Group

- Dr. H.J. Stadtfeld Power Skiving of Cylindrical Gears on Different Machine Platforms, American Gear Manufacturers Association Fall Technical Meeting, 2013

19 août 2020