El Boletín

Septiembre 2020

La solución de Software y hardware de biselado integral de ANCA

Xiaoyu Wang Gerente de Producto - Herramientas de engranaje

Máquinas CNC ANCA

Biselado en demanda

Los pronósticos y estudios de la industria sobre la demanda mundial de engranajes proyectaron un aumento del 6% anual a través del 2019, llevándola a un total de $221 mil millones. Las transmisiones de vehículos de motor por sí solas representan el 45% de todo el mercado de engranajes [3]. Se espera que la electrificación de los vehículos tenga un gran impacto en la industria del engranaje. En un tren de transmisión convencional, hay de 25 a 30 marchas. En lugar de 9 a 10 niveles de marchas, los motores eléctricos cuentan con una transmisión más sencilla siendo lo común una velocidad simple o doble.

Las altas velocidades de motor en vehículos eléctricos, hasta 20.000 rpm (EV), significan que las ruedas dentadas de la transmisión deben cumplir tolerancias geométricas más estrictas. Los engranajes internos en un juego de engranajes planetarios prevalecen en los nuevos diseños de trenes de transmisión. Para mejorar la precisión y la eficiencia en el proceso de fabricación, la industria de engranajes considera cada vez más el biselado como la solución. El biselado es seis u ocho veces más eficaz que el moldeado, más flexible que el brochado y puede producir engranajes tanto internos como externos [4]. La creciente popularidad del biselado ha provocado un aumento en la demanda de cortadores de biselado. Sin embargo, la industria está experimentando un tiempo de espera de hasta 20 semanas, lo cual hace que el cortador biselador se encuentre en un cuello de botella para una adopción generalizada de la tecnología.

Diseño de cortador biselador

Los cálculos geométricos complejos y detallados son fundamentales para el diseño de un cortador biselador. La base es la cinemática de biselado, la cual es la base de la diferencia entre los cortadores de biselado y los cortadores de perfilado convencionales.

Cinemática de Biselado

El proceso inicial de biselado fue desarrollado y patentado por Wilhelm von Pittler en 1910 [2]. La cinemática del biselado combina el movimiento de laminación y el movimiento de fresado, lo que requiere que el cortador y la pieza de trabajo estén sincronizados a altas velocidades. Desde la década de los 60 hasta la década de los 90, se llevaron a cabo muchos intentos para construir una máquina biseladora con la sincronización y rigidez necesarias. Pero solo hasta los últimos 10 a 15 años, dichas máquinas se han encontrado disponibles haciendo del biselado una solución práctica y a la mano.

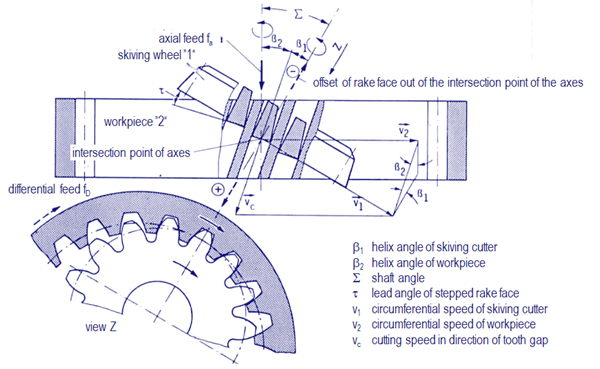

Figura 1. Cinemática de biselado. Fuente: König, Fertigungsverfahren Band 1

Cortador Biselador vs Cortador Perfilador

Un biselador es un cortador generador de engranajes de tipo piñón, el cual se parece mucho a un cortador de perfilado convencional. Al considerar el movimiento relativo entre el engranaje (pieza de trabajo) y el cortador, queda claro que los principios del cortador perfilador se basan en un par de engranajes de ejes paralelos. Por otro lado, los cortadores biseladores se basan en un par de engranajes con ejes cruzados. Un par de engranajes de ejes cruzados contactan en un solo punto, lo que consecuentemente lleva a que el perfil y la geometría de un biselador sean más complejos que los de un perfilador. Además del perfil de la pieza de trabajo, la determinación de la geometría de un biselador requiere la cinemática de la caja generadora, distancia entre centros y círculos de rodadura de acuerdo con la relación de transmisión, el ángulo del eje y el ángulo de inclinación.

Siguiendo los principios establecidos en la norma DIN 1829, el filo de un biselador se puede ver en términos de engranaje envolvente, el cual corresponde a un engranaje cilíndrico virtual. Para biseladores, el perfil del engranaje envolvente no representa una evoluta ideal como es el caso de las fresas perfiladoras.

Exigencia de precisión

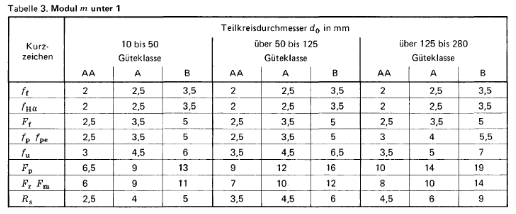

Los cortadores biseladores se clasifican como cortadores de piñón y actualmente no existe un estándar industrial específico para ellos. La industria ha adoptado ampliamente la norma DIN 1829 - parte 2 como estándar de medición predeterminado. DIN 1829 - parte 2 estipula las características a evaluar y el margen de tolerancia para calificar cada clase de calidad. Como manera de ejemplo, para los cortadores con un diámetro de referencia menor a 50 mm y un tamaño de módulo menor a 1 mm, el error de forma requerido f

f debe ser menor o igual a 2 micrones para calificar como DIN AA.

Figura 2. Tabla 3 Estándares de medición. Fuente: DIN 1829 - parte 2

Debido a la novedad del cortador biselador, muchas máquinas de medición, referentes en la industria, no tienen modelos matemáticos incorporados para evaluar el perfil del cortador, lo que representa un desafío especial para la fabricación y del proceso de control de calidad.

La solución de biselado de ANCA

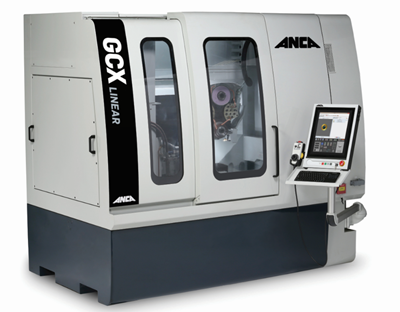

Respondiendo a la demanda del mercado, ANCA desarrolló una solución de software y hardware integral, para asegurar que el cortador esté correctamente diseñado y optimizado de manera eficiente. Introducida por primera vez para EMO en Hannover en 2019, la nueva GCX Linear establece el estándar para la fabricación de cortadores de biselado. Con ejes totalmente lineales para impulsar la precisión, la GCX Linear puede finalizar todas las operaciones en una configuración. Viene con características especialmente diseñadas para la fabricación de cortadores de biselado y cortadores de perfilado según la clase DIN AA de la más alta calidad.

Figura 3. Máquina lineal ANCA GCX

Paquete de software exhaustivo

El paquete de software ElGCX comprende varios componentes de software para la fabricación y re-afilado de cortadores de engranajes de piñón. Incluye: diseño, simulación, programación de secuencias de rectificado, edición y preparación de ruedas. Así como soporte para una virtualización completa del proceso de fabricación, reduciendo el tiempo de configuración y la posibilidad de residuos.

Las herramientas de corte de engranajes como cortadores biseladores y cortadores modeladores tienen geometrías complejas. Esencial para el proceso de diseño es la optimización repetitiva. Esto es especialmente importante en condiciones marginales de la pieza de trabajo, tales como componentes que interfieren y condiciones de colisión. En la estación de diseño, el cortador puede ser diseñado a partir de los datos básicos de la pieza de trabajo del engranaje. La cinemática de biselado se puede simular para verificar el diseño del cortador y rectificar las posibles colisiones.

El software iGrind es compatible con la cara de desprendimiento cónica y escalonada, y viene con muchas otras operaciones, tales como: digitalización, estriado, rectificado cilíndrico y rectificado de alivio de punta por separado. El proceso de rectificado puede ser simulado en CIMulator3D y los parámetros pueden ser analizados.

Acondicionamiento de rueda fidedigno

Acondicionar el complejo perfil de la rueda es estrictamente crítico para obtener una alta precisión en la forma de perfil del diente para cortadores biseladores. Con la última tecnología de monitoreo de emisiones acústicas, AEMS, se agrega un "oído" a la GCX Linear, el cual se sintoniza con los finos tonos del desbastado de ruedas. AEMS aprende al igual que escucha, ya que está construida con un algoritmo avanzado y supervisado de aprendizaje automático. El sistema puede entrenarse para que capte los acordes perfectos para lograr un desbastado perfecto en un entorno de producción ruidoso. Garantiza que el perfil de la rueda esté desbastado con una precisión de micras en el menor tiempo posible, al tiempo que minimiza la reducción en el tamaño de la rueda.

Estabilidad térmica mejorada

Para cumplir con los estrictos requisitos de precisión, la estabilidad térmica de la máquina es fundamental. ANCA desarrolló la tecnología de control de temperatura del motor (MTC, pendiente de patente) para administrar y mantener activamente la temperatura de los husillos motorizados en la máquina lineal GCX. Además de reducir drásticamente el tiempo de calentamiento de la máquina, mejorar la productividad y la utilización de la máquina, lo más importante es que la MTC mantiene una estabilidad térmica constante del husillo a lo largo del tiempo, independientemente de los cambios en la carga o velocidad del husillo, o la temperatura del refrigerante de enfriamiento del husillo. Esto mejora enormemente la estabilidad dimensional en los resultados de el rectificado.

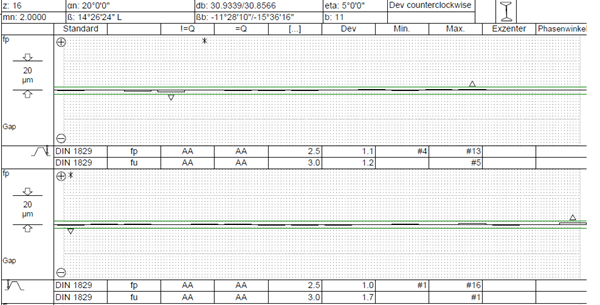

Figura 4. Ejemplo de informe de medición de un biselador producido en la GCX Linear con un error de paso individual fp medido alrededor de 1µm, error de paso adyacente fu medido menos de 2 µm.

Referencias

- Wilfried König. (n.d.). Fertigungsverfahren Band 1. ISBN 978-3-662-07205-9 - 1997

- Pittler von, W. Verfahren zum Schneiden von Zahnrädern mittels eines zahnrad-artigen, an den Stirnflächen der Zähne mit Schneidkanten versehen-en Schneidwerkzeuges, Patent Application, Germany, March, 1910

.

- World Gears Industry study with Forecasts for 2019 & 2024 The Freedonia Group

- Dr. H.J. Stadtfeld Power Skiving of Cylindrical Gears on Different Machine Platforms, American Gear Manufacturers Association Fall Technical Meeting, 2013

19 agosto 2020