Il bollettino E The Sharp

Settembre 2020

La soluzione completa hardware e software per utensili skiving di ANCA

Xiaoyu Wang, Product Manager – Utensili per ingranaggi

Macchine CNC ANCA

Domanda di utensili skiving

Previsioni e studi nel settore sulla domanda di ingranaggi a livello mondiale hanno proiettato un aumento del 6% annuo nel 2019, pari a 221 miliardi di dollari. Le trasmissioni, da sole, rappresentano il 45% dell’intero mercato degli ingranaggi [3]. Si prevede che i veicoli elettrici avranno un grosso impatto sul settore degli ingranaggi. In una trasmissione convenzionale, ci sono da 25 a 30 ingranaggi. Al posto di 9-10 livelli di ingranaggi, i motori elettrici presentano una trasmissione più semplice con solamente una velocità o velocità doppia in comune.

Le alte velocità dei motori che arrivano a 20.000 rpm nei veicoli elettrici (VE) indicano che le ruote dentate nella trasmissione devono rispettare tolleranze geometriche più severe. Gli ingranaggi interni in un gruppo planetario di ingranaggi prevalgono nei progetti delle nuove trasmissioni. Per migliorare la precisione e l’efficienza nel processo di fabbricazione, il settore degli ingranaggi sta considerando sempre più il settore dello skiving come la soluzione. Lo skiving è sessantotto volte più efficiente della limatura, più flessibile della brocciatura e può produrre ingranaggi sia interni che esterni[4]. La crescente popolarità del processo di skiving ha portato a un’impennata nella domanda di tali utensili. Ma il settore sta registrando fino a 20 settimane di lead time, rendendo la fornitura di utensili skiving il collo di bottiglia per un vast utilizzo della tecnologia.

Progettazione degli utensili skiving

I calcoli geometrici complessi e dettagliati sono fondamentali nella progettazione degli utensili skiving. Il punto di partenza è la cinematica del processo di skiving, che rappresenta la base per la differenza tra utensili skiving e utensili da taglio convenzionali più affilati.

Cinematica del processo di skiving

Il processo di skiving iniziale è stato sviluppato e brevettato nel 1910 da Wilhelm von Pittler [2]. La cinematica del processo di skiving combina il movimento di rotazione e fresatura, il che implica la sincronizzazione dell’utensile e del pezzo ad alte velocità. Dagli anni Sessanta agli anni Novanta, sono stati condotti molti tentativi finalizzati a realizzare una macchina per skiving con la sincronizzazione e la rigidità richieste. Ma è solo negli ultimi 10-15 anni che le macchine sono diventate disponibili, rendendo lo skiving una soluzione pratica.

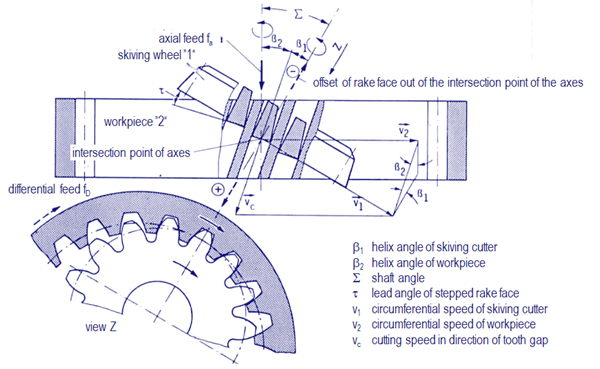

Figura 1. Cinematica del processo di skiving. Fonte: König, Fertigungsverfahren Band 1

Utensile skiving vs. utensile da taglio più affilato

Un utensile skiving è un utensile per il taglio di ingranaggi del tipo a pignone, che assomiglia molto a un utensile da taglio più affilato tradizionale. Considerando il movimento relativo tra l’ingranaggio (pezzo) e l’utensile, è evidente che i principi dell’utensile da taglio più affilato si basano su una coppia di ingranaggi ad assi paralleli. D’altro canto, gli utensili skiving si basano su una coppia di ingranaggi ad assi incrociati. Una coppia di ingranaggi ad assi incrociati entra in contatto solo in un punto e, pertanto, il profilo e la geometria di un utensile skiving sono più complessi di quelli di un tensile da taglio più affilato. Oltre al profilo del pezzo, la definizione della geometria di un utensile skiving richiede la cinematica della scatola di generazione: distanza dal centro e cerchi primitivi in base al rapporto dell’ingranaggio, angolo dell’albero e angolo di inclinazione.

In base ai principi di cui alla norma DIN 1829, il tagliente di un utensile skiving può essere visto in termini di ingranaggio ad evolvente, che corrisponde a un ingranaggio cilindrico virtuale. Per gli utensili skiving, il profilo dell’ingranaggio di inviluppo non rappresenta un evolvente ideale come per gli utensili da taglio più affilati.

Requisiti di precisione

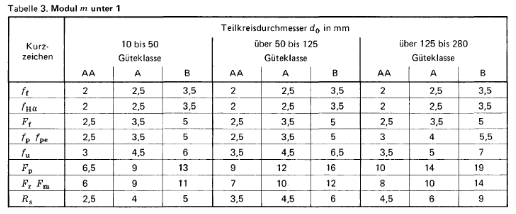

Gli utensili skiving sono classificati come utensili del tipo a pignone e, ad oggi, non esistono norme specifiche nel settore. Il settore ha ampiamente adottato DIN 1829 - sezione 2 come norma di misura predefinita. La norma DIN 1829 - sezione 2 stabilisce le caratteristiche da valutare e la tolleranza per definire ogni classe di qualità. Ad esempio, per gli utensili con un diametro di riferimento inferiore a 50mm e un modulo con dimensioni inferiori a 1mm, l’errore di forma richiesto f

f deve essere inferiore o uguale a 2 micron per essere classificato DIN AA.

Figura 2. Norma di misura Tabella 3. Fonte: DIN 1829 – sezione 2

In virtù dell’originalità dell’utensile skiving, molte macchine di misura di riferimento nel settore non presentano modelli matematici integrati per la valutazione del profilo dell’utensile, lanciando pertanto una sfida particolare per il processo di fabbricazione e controllo della qualità.

ANCA’s skiving solution

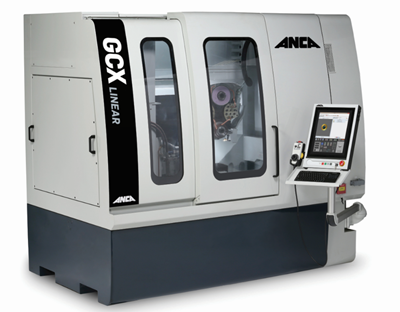

Rispondendo alla domanda del mercato, ANCA ha sviluppato una soluzione software e hardware completa, per garantire che l’utensile sia progettato correttamente e ottimizzato in modo efficiente. Presentato per la prima volta all'EMO di Hannover nel 2019, il nuovo GCX Linear definisce lo standard per la produzione di utensili skiving. Con assi tutti lineari per la precisione, il GCX Linear è in grado di completare tutte le operazioni con un'unica configurazione. Viene fornito con caratteristiche appositamente progettate per la produzione di utensili skiving e utensili da taglio più affilati secondo la massima classe di qualità DIN AA.

Figura 3. Macchina GCX Linear di ANCA

Pacchetto software completo

Il pacchetto software GCX comprende più componenti software per la fabbricazione e la riaffilatura di utensili per il taglio di ingranaggi del tipo a pignone. Comprende la progettazione, la simulazione, la programmazione della sequenza di rettifica, la modifica e la ravvivatura della mola e il supporto per la virtualizzazione completa del processo di fabbricazione, che riduce i tempi di configurazione e le possibilità di scarto.

Gli utensili da taglio per ingranaggi come gli utensili skiving e gli utensili da taglio più affilati presentano geometrie complesse. Essenziale per il processo di progettazione è l'ottimizzazione iterativa. Ciò vale particolarmente in condizioni marginali del pezzo, come componenti che interferiscono e condizioni di collisione. Sulla postazione di progettazione, l’utensile può essere progettato dai dati di base del pezzo di ingranaggio La cinematica del processo di skiving può essere simulata per verificare il progetto dell’utensile e correggere potenziali collisioni.

Il software iGrind supporta sia la faccia di spoglia conica che quella a gradini ed è disponibile con molte altre operazioni come digitalizzazione, scanalatura, rettifica cilindrica e rettifica separata della gola. Il processo di rettifica può essere simulato in CIMulator3D ed è possibile analizzare i parametri.

Ravvivatura precisa della mola

La ravvivatura della mola con profilo complesso è fondamentale per ottenere un’elevata precisione della forma del profilo dentato per gli utensili skiving. Con la più recente tecnologia di monitoraggio delle emissioni acustiche, AEMS aggiunge un "orecchio" al GCX Linear che è impostato sulle altezze minime della ravvivatura. AEMS impara e ascolta, poiché è costruito con un algoritmo avanzato di apprendimento automatico supervisionato. È possibile insegnare al sistema a captare il giusto suono per una ravvivatura perfetta anche in un ambiente di produzione rumoroso. Assicura che il profilo della mola sia ravvivato con una precisione micron nel minor tempo possibile, riducendo al minimo la riduzione delle dimensioni della mola.

Stabilità termica migliorata

Per soddisfare i severi requisiti di precisione, la stabilità termica della macchina è fondamentale. ANCA ha sviluppato la tecnologia Motor Temperature Control (MTC, in attesa di brevetto) per gestire e mantenere attivamente la temperatura dei mandrini motorizzati nella macchina GCX Linear. Oltre a ridurre drasticamente il tempo di riscaldamento della macchina, migliorando la produttività e l'utilizzo della macchina, cosa più importante, MTC mantiene una stabilità termica costante del mandrino nel tempo indipendentemente dalle variazioni del carico o della velocità del mandrino o dalla temperatura del refrigerante del mandrino. Ciò migliora notevolmente la stabilità dimensionale dei risultati di rettifica.

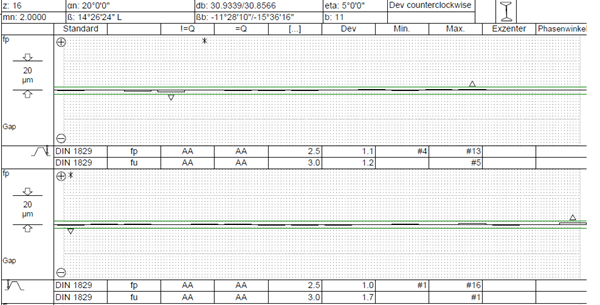

Figura 4. Esempio di relazione della misurazione del passo di un utensile skiving prodotto con GCX Linear con errore del singolo passo fp misurato a circa 1µm, errore del passo adiacente fu misurato a meno di 2µm.

.

Riferimenti

- Wilfried König. (n.d.). Fertigungsverfahren Band 1. ISBN 978-3-662-07205-9 - 1997

- Pittler von, W. Verfahren zum Schneiden von Zahnrädern mittels eines zahnrad-artigen, an den Stirnflächen der Zähne mit Schneidkanten versehen-en Schneidwerkzeuges, Patent Application, Germany, March, 1910

.

- World Gears Industry study with Forecasts for 2019 & 2024 The Freedonia Group

- Dr. H.J. Stadtfeld Power Skiving of Cylindrical Gears on Different Machine Platforms, American Gear Manufacturers Association Fall Technical Meeting, 2013

19 agosto 2020