电 子 简 讯

2020年9月

ANCA软硬件结合的综合解决方案

王小雨--澳大利亚ANCA公司齿轮刀具产品经理

刮齿技术的兴起

行业研究和预测显示,到2019年,全球齿轮需求预计将以每年6%的速度增长,达到2210亿美元。齿轮产品70%与汽车相关,仅汽车变速器就占整个齿轮市场的45%。汽车的电气化将对齿轮行业产生重大影响。常规的内燃机的核心部件通常包含25到30个高精齿轮。取代从前的9-10速的变速箱,电动发动机中单速或两速变速箱的情况更为普遍。

高达2万转/分的高速电动机转速意味着变速器中的齿轮必须满足更严格的几何公差。行星齿轮组中的内齿轮在新的发动机设计中更为普遍。为了提高生产过程中的效率和精度,齿轮行业关注和投资刮齿技术作为新型高精齿轮的解决方案。相对传统的插齿技术,刮齿技术没有浪费的退刀运动,切屑小,齿轮精度普遍提升两级,效率比插齿高6到8倍,比拉齿更灵活,并且即可加工内齿轮又可加工外齿轮[4]。刮齿技术的日益流行激发了对刮齿刀的需求。面对长达20周的刮齿刀交货期,齿轮加工企业望洋兴叹,刮齿刀供不应求成为刮齿技术广泛推广的制约瓶颈。

刮齿刀设计

刮齿刀又称滚插刀,正确的数学模型是刮齿刀设计的基础。需要全面系统的软件从齿轮数据开始,计算并衍生精确的刮齿刀模型,进而计算磨削砂轮轮廓。系统必须支持迭代优化才能确保最终设计出的刮齿刀可行可用。

刮齿技术的运动学原理

最初的刮齿工艺由威廉·冯·皮特勒[Wilhelm von Pittler]在1910年开发并获得专利[2]。刮齿加工方式结合了滚齿运动和插齿运动,在切齿过程中,刀具即相当于滚齿刀又相当于插齿刀, 工件和刀具连续旋转,要求刀具和工件高速同步。上个世纪从60年代到90年代,多家公司尝试制造具有同步性和刚性的刮齿机。但是仅在最近的10-15年左右,先进的控制系统和刚性更强的刮齿机床逐渐出现在市场上,终于使刮齿工艺从理论变成现实。

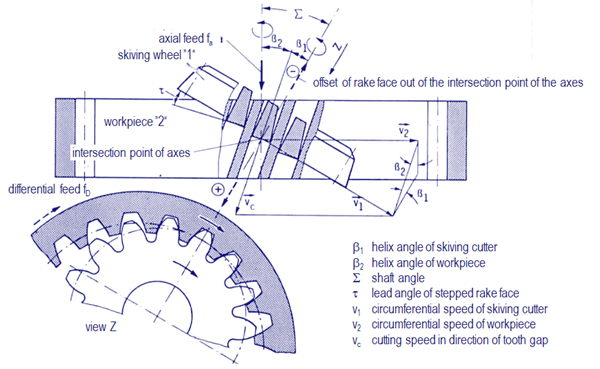

图1.刮齿加工原理资料来源:柯尼希(König),Fertigungsverfahrenband1

刮齿刀和插齿刀的区别

同样作为齿轮切削工具,刮齿刀外形与传统的插齿刀非常相似。但考虑到齿轮工件和刀具之间的相对运动,插齿刀的理论原理是基于平行轴齿轮组的,而刮齿刀具的理论原理则是基于交叉轴齿轮组的。因此计算刮齿刀的齿形轮廓曲线的方式也与插齿刀不同。除工件齿形轮廓外,刮齿刀的设计还需要考虑展成加工的运动原理:根据齿数比,轴交角和倾斜角的中心距离和滚动圆来完成计算。

遵循DIN 1829标准中的定义,刮齿刀的切削刃是其包络齿轮的一部分,包络齿轮作为计算基础是一个虚拟的圆柱齿轮。刮齿刀的包络齿轮的齿形轮廓曲线是不规则的,而典型的插齿刀的包络齿轮的齿形轮廓是标准的渐开线。

精度要求

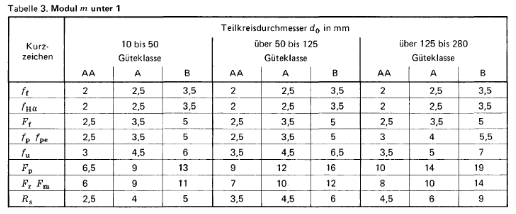

刮齿刀被归类为齿轮式刀具,目前尚无针对刮齿刀测量的行业标准。业界广泛采用DIN 1829 –第2部分作为默认测量标准。 DIN 1829 –第2部分规定了插齿刀的测量项目和精度等级。例如,对于分度圆小于50毫米,模数小于1毫米的刀具,齿形误差ff必须小于或等于2微米才能符合DIN AA质量等级。

Figure 2. Measurement Standard table 3. Source: DIN 1829 – part 2

由于刮齿刀的新颖性,许多行业基准测量机目前还没有内置的数学模型来评估刮齿刀的齿形轮廓。这对制造过程和质量控制提出了特殊的挑战。

ANCA刮齿刀解决方案

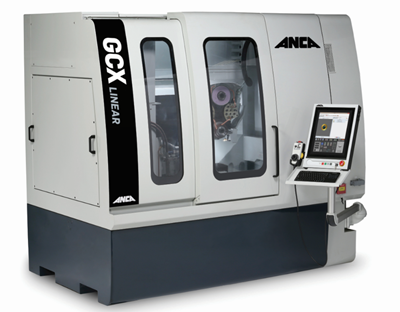

响应市场需求,ANCA推出了制造和磨削刮齿刀的完整解决方案。全新的GCX Linear在2019年德国汉诺威EMO工业展会上首次亮相。新机床可以一次设置完成刮齿刀加工所需的全部操作,运动轴均采用线性电机,更有专为制造刮齿刀和插齿刀而设计的专项功能,能加工德标AA级的刮齿刀,树立了刮齿刀制造的新标准。

Figure 3. ANCA GCX Linear machine

完整的软件解决方案

GCXLinear富含多个软件组件,用于制造和修磨刮齿刀和插齿刀。它包括设计,仿真,磨削编程,砂轮编辑和砂轮修整,完备的软件支持全部制造过程。

插齿刀和刮齿刀等齿轮加工刀具几何模型复杂。设计过程必须支持迭代优化。尤其是在边缘工件条件下,例如干扰部件和碰撞条件下。在设计中,从基本齿轮工件数据计算刀具模型。并可以模拟刮齿加工过程,以验证刀具设计和纠正潜在的碰撞。

iGrind○R软件包含齿轮刀具专用刀具类型,支持阶梯式和圆锥式前刀面磨削。它还具有许多其他辅助操作,例如探测,开槽,圆柱磨削和独立的齿顶后角磨削。可以在Cimulator3D○R软件中模拟磨削过程,进而分析和优化每个操作的参数。

精准砂轮修整

修整复杂的砂轮轮廓对于实现刮齿刀的高精度至关重要。借助最新的声波射频监测技术(AEMS),GCX Linear增加了一个“耳朵”,以适应砂轮修整的精细控制。 AEMS采用高级监督式的机器学习算法,可以对系统进行培训,在嘈杂的生产环境中监控修整过程。可以确保砂轮轮廓在最短的时间内完成微米精度修整,同时最大程度地减小砂轮尺寸的消耗。

MTC提高了机床的热稳定性

机床的热稳定性是满足严格的刀具精度要求的基础。 ANCA开发了MTC技术(专利申请中)来主动管理和维护GCX Linear机床中电主轴的温度。此功能提供的好处包括:大大减少了机床预热时间,提高了生产率和机床利用率。更重要的是,主轴始终工作于恒定热稳定条件下,无论主轴负载,转速或主轴冷却液温度变化。这大大提高了刀具产品的尺寸稳定性。

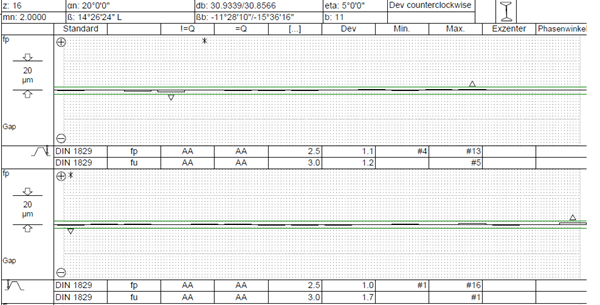

图4.GCXLinear生产的样刀周节差测量报告 – 单一周节差fp在1微米左右,相邻周节差fu也在2微米之内

参考文献

- Wilfried König. (n.d.). Fertigungsverfahren Band 1. ISBN 978-3-662-07205-9 - 1997

- Pittler von, W. Verfahren zum Schneiden von Zahnrädern mittels eines zahnrad-artigen, an den Stirnflächen der Zähne mit Schneidkanten versehen-en Schneidwerkzeuges, Patent Application, Germany, March, 1910

.

- World Gears Industry study with Forecasts for 2019 & 2024 The Freedonia Group

- Dr. H.J. Stadtfeld Power Skiving of Cylindrical Gears on Different Machine Platforms, American Gear Manufacturers Association Fall Technical Meeting, 2013

19 八月 2020