Biuletyn Sharp E

Września 2019 r

Frezy do obróbki kompozytów oferują nowe możliwości dla producentów specjalistycznych narzędzi skrawających przy prognozowanym wzroście zapotrzebowania na tworzywa sztuczne wzmocnione włóknem węglowym o 9,3% do 2025 roku*

Idea stosowania włókien osadzonych w matrycy jest znana od wielu lat. Od początków wykorzystania cegieł z gliny i słomy po pierwsze łuki kompozytowe z drewna, kości i żywicy sosnowej wiadomo było, że kompozyty zapewniają lepsze właściwości użytkowe, niż ich materiały składowe.

Kompozyty są stosowane w przemyśle lotniczym, zbrojeniowym, energii wiatrowej, motoryzacyjnym, inżynierii wodno-lądowej i branży wyrobów sportowych w najbardziej wymagających zastosowaniach, a popyt na nie stale rośnie. Raport opublikowany przez Credence Research w 2019 roku oszacował skumulowany roczny wskaźnik wzrostu w okresie 2017-2025 dla tworzyw sztucznych wzmocnionych włóknem węglowym na poziomie 9,3%. Duncan Thompson, menedżer produktu ANCA również zauważył wzrost liczby zapytań w tym zakresie, odzwierciedlający rosnące zapotrzebowanie producentów narzędzi na wytwarzanie narzędzi skrawających dla tej specjalistycznej branży.

„Zastosowanie handlowe kompozytów stale się zwiększa, jednocześnie rozszerza się przestrzeń rynkowa dla specjalistycznych narzędzi skrawających. Producenci narzędzi skrawających muszą dostosować różne projekty i technologie wytwarzania narzędzi skrawających, tworząc specjalistyczne narzędzia dla ogromnej liczby stosowanych obecnie materiałów kompozytowych. Firma ANCA współpracuje z klientami w celu zaprojektowania innowacyjnego oprogramowania umożliwiającego spełnienie ich potrzeb w tym zakresie, tworzenie nowych geometrii narzędzi oraz maszyn, które zrewolucjonizują branżę rozwiązań narzędzi skrawających do tworzyw sztucznych wzmocnionych włóknem węglowym” mówi Duncan.

Rynek kompozytów

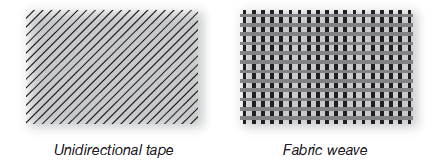

Obecnie, w produkcji kompozytów stosowane są różne matryce (epoksydowa, fenolowa oraz poliimidowa żywica termoutwardzalna itp.) oraz włókna (węglowe, szklane, Kevlar itp.) przeznaczone do różnych zastosowań. W kompozytach z matrycą polimerową, sama matryca nie jest tak plastyczna jak metal - jest ona miękka i jednocześnie bardzo wytrzymała. Skrawanie metalu obejmuje odkształcenie plastyczne tworzące wióry, które odprowadzają ciepło z punktu skrawania. Analizowana na poziomie mikroskopowym obróbka matrycy polimerowej skrawaniem nie powoduje wytwarzania wiórów, natomiast powstaje drobny pył wynikający z miejscowego spękania materiału. Ze względu na niską przewodność cieplną, ciepło nie jest łatwo odprowadzane z matrycy z dala od krawędzi skrawającej. Kolejne wyzwanie to osadzone w matrycy włókna, które są bardzo wytrzymałe i sztywne oraz wykazują silne właściwości ścierne podczas skrawania. W różnych metodach wytwarzania kompozytów stosowane są taśmy jednokierunkowe lub dwukierunkowe sploty tkanin ułożone warstwami w różnych kierunkach w zależności od zastosowania. Zachowują się one w różny sposób podczas obróbki.

Rys. 1: Kompozyty mogą mieć układ jednokierunkowych włókien lub dwukierunkowego splotu

Co bardziej komplikuje sytuację, tworzywa sztuczne wzmocnione włóknem węglowym (CFRP) w zastosowaniach konstrukcyjnych mogą obejmować dodatkowe podłoże aluminiowe lub tytanowe. W takiej sytuacji, wymagane jest pojedyncze narzędzie do skrawania materiałów o skrajnie różnych właściwościach.

Szlifowanie ze zmiennymi wymaganiami

„Obróbka skrawaniem wykazujących wysokie właściwości ścierne oraz niejednorodnych materiałów wymaga wyboru najlepszego narzędzia dla danego zadania - wiercenia, okrawania czy frezowania gniazd. W rezultacie, producenci narzędzi skrawających stale tworzą nowe narzędzia dostosowane do tych wymagań” mówi Duncan.

Jednym z najczęściej stosowanych kompozytów jest tworzywo sztuczne wzmocnione włóknem węglowym (CFRP), głównie ze względu na doskonały stosunek wytrzymałości do ciężaru oraz odporność na korozję. Podczas obróbki tego materiału krytyczny jest wybór odpowiedniego narzędzia, w innym przypadku może wystąpić szereg problemów:

- Rozwarstwienie powodujące oddzielenie matrycy od włókien

- Niedocięte włókna na krawędzi skrawanej

- Łuszczenie powodujące oddzielanie większych fragmentów matrycy

- Nierównomierna geometria skrawania może powodować, że okrągłość otworu nie będzie mieściła się w zakresie dopuszczalnych tolerancji

- Wywijanie krawędzi otworu podczas wiercenia

- Uszkodzenie cieplne matrycy

- Szybkie zużycie narzędzi

Problemy te wiążą się ze stratami czasu i pieniędzy ze względu na szybkie zużycie narzędzi oraz uszkodzenie obrabianych przedmiotów.

Maszyny ANCA są obecnie stosowane przez producentów narzędzi skrawających do tworzenia różnych narzędzi skrawających dla różnych zastosowań obróbki kompozytów skrawaniem.

Podstawowe narzędzia do obróbki CFRP

Narzędzia skrawające do kompozytów dostępne są w jednej z trzech wersji materiałowych: węglik, węglik powlekany lub diament polikrystaliczny (PCD). Każda z nich ma określone zalety.

Węglik można w prosty sposób ukształtować do wymaganej geometrii oraz zapewnia on ostrą krawędź skrawającą, przy czym ulega szybkiemu zużyciu. Z tego powodu, narzędzia tego typu są zwykle stosowana w procesach manualnych lub obróbce zgrubnej, w których dokładność nie jest szczególnie istotna oraz wymaga obróbki końcowej narzędziami z węglika powlekanego lub PCD.

Węglik powlekany oferuje podobną elastyczność i łatwe kształtowanie do różnych geometrii, przy czym posiada powłokę wykonaną techniką chemicznego osadzania z fazy gazowej (CVD), która w znacznym stopniu zwiększa trwałość narzędzia. Wadą tych narzędzi jest bardzo nieekonomiczny proces przeostrzania.

Trzecia kategoria narzędzi obejmuje narzędzia z ostrzem z diamentu polikrystalicznego (PCD). Krawędź skrawająca tego typu narzędzi jest wytwarzana z użyciem maszyn do obróbki elektroerozyjnej, takich jak ANCA EDGe lub w procesach ablacji laserowej.

Rys. 4: Maszyna ANCA EDGe do obróbki erozyjnej narzędzi PCD

Rys. 5: Maszyna ANCA EDGe obrabiająca wiertło z ostrzem PCD Sandvik Coromont

Daje to zwykle ostrzejszą krawędź skrawającą, niż w przypadku narzędzi z powłoką CVD oraz umożliwia przeostrzanie, wydłużając okres trwałości narzędzia. Narzędzia PCD są dostępne w trzech podstawowych wersjach. W pierwszej stosowany jest korpus z węglika z lutowanymi na twardo wkładkami PCD zapewniającymi ścinającą krawędź skrawającą. Ten typ narzędzia jest zwykle stosowany do wytwarzania złożonych narzędzi stopniowych lub kształtowych oraz stanowi najłatwiejsze do wykonania narzędzie przez producentów, którzy chcą wprowadzić narzędzia PCD do swojej oferty.

Rys. 6: Wkładka PCD lutowana na podstawie węglikowej. Proces obróbki erozyjnej EDGe stosowany do utworzenia precyzyjnego profilu promienia zaokrąglenia naroża

Kolejne rozwiązanie stanowi technologia ostrza PCD opracowana przez Sandvik-Coromont Spanish Fork (USA). Technologia ta umożliwia utworzenie spiralnego ostrza PCD wlutowanego w płytkę węglikową. Spiralna krawędź skrawająca oferuje lepszą geometrię skrawania w porównaniu do narzędzi ścinających z możliwością wprowadzenia otworów chłodziwa w części węglikowej w celu poprawy warunków skrawania. W przypadku tych narzędzi, geometria krawędzi skrawającej zależy w dużym stopniu od lutowanego ostrza PCD.

Rys. 7: Ostrze PCD jest wlutowane w korpus z węglika tworząc spiralną krawędź skrawającą

Rozwiązanie dla tego wyzwania może stanowić narzędzie z końcówką z litego PCD osadzoną na korpusie z węglika. Pomimo, że narzędzia te mogą być kosztowne, są one wytwarzane na przykład przez firmę RobbJack w stanie Kalifornia, USA z użyciem procesów obrotowej obróbki elektroerozyjnej na maszynie ANCA EDGe. Zapewnia to swobodę wytwarzania narzędzi (wierteł) o dowolnej geometrii.

Rys. 8: Wiertła z końcówką z litego PCD zapewniają elastyczność w doborze geometrii wiertła do zastosowań obróbki CFRP

Wiercenie otworów w CFRP

Wiercenie otworów to standardowy proces wymagany do łączenia konstrukcji wykonanych z CFRP. Geometria wierzchołka wierteł do CFRP znacznie różni się od geometrii wierteł do metalu. Oprogramowanie ANCA Toolroom, niezależnie od procesów szlifowania lub obróbki erozyjnej PCD umożliwia tworzenie różnych specjalnych ostrzy wiertła dostosowanych do obróbki CFRP, włącznie ze złożonymi kątami wierzchołkowymi oraz o geometrii szpilki lub końcówki w kształcie W. Specjalistyczne ostrza wiertła ograniczają rozwarstwienie podczas przechodzenia wiertła przez warstwę CFRP z jednoczesnym utrzymaniem geometrii (okrągłości) otworu oraz zapewnieniem najwyższej trwałości narzędzia.

Alternatywne podejście do wykonywania otworów to użycie frezów z interpolowanym ruchem orbitalnym. Pomimo, że jest to wolniejszy proces wymagający obrabiarki CNC, jego zaletą jest możliwość tworzenia większych otworów lub otworów w powierzchniach zakrzywionych. Ponadto, mniejsza siła odporu ogranicza rozwarstwienie w punkcie wyjścia otworu.

Frezowanie CFRP

Inny powszechnie stosowany proces skrawania stanowi okrawanie lub skrawanie CFRP z użyciem specjalistycznych frezów. W tych procesach, standardowo wykorzystywane są frezy z węglikiem powlekanym lub PCD.

W procesach okrawania lub skrawania krawędzi najczęściej stosowane są frezy do obróbki przeciwbieżno-współbieżnej. Przeciwległy kierunek krawędzi skrawających zapewnia składowe obwodowe siły skrawania w kierunku środka warstwy CFRP, ograniczając prawdopodobieństwo rozwarstwienia. Niewielka głębokość rowka zwiększa również sztywność narzędzia.

Rys. 9: Frezy kompresyjne ograniczają uszkodzenia krawędzi skrawania CFRP przy składowych obwodowych siły skrawania w kierunku środka warstw CFRP

Frezy pilnikowe posiadają wiele płytkich rowków z łamaczami wiórów. Ten typ frezu wytwarza miejscowe składowe obwodowe siły skrawania, które zapewniają skuteczne ścinanie włókien.

Szlifierki ANCA zapewniają wsparcie dla producentów tego typu narzędzi dzięki pakietom oprogramowania dedykowanym do frezów kompresyjnych lub frezów pilnikowych.

W przypadku frezowania powierzchni lub gniazd, frezy walcowo-czołowe do frezowania współbieżnego tworzą składowe obwodowe siły skrawania w kierunku do dołu, ograniczając rozwarstwienie powierzchni. Lutowane frezy PCD z krawędzią skrawającą kulistą lub z promieniem zaokrąglenia naroża wykorzystywane w tych zastosowaniach mogą być z łatwością wytwarzane na maszynach ANCA EDGe.

Rys. 8: Oprogramowanie ANCA ToolRoom umożliwia tworzenie wyjątkowych geometrii narzędzia do zastosowań skrawania CFRP

„Zapotrzebowanie na specjalistyczne narzędzia skrawające do obróbki kompozytów będzie wzrastało, stanowiąc doskonałą okazję dla wytwórców narzędzi posiadających wymaganą wiedzę techniczną i możliwości produkcyjne. Dzięki wiodącemu oprogramowaniu do projektowania narzędzi, maszynom do wytwarzania narzędzi i współpracy z klientami, firma ANCA toruje nowe drogi na rynku narzędzi skrawających do obróbki kompozytów” mówi Duncan Thompson.

20 września 2019