El Boletín

Septiembre De 2019

previendo un crecimiento del 9,3% en los plásticos reforzados con fibra de carbono para el 2025 *, los cortadores de material compuesto ofrecen una oportunidad cada vez más creciente para los fabricantes especializados de herramientas de corte.

La idea de utilizar fibras incrustadas en una matriz de soporte ha estado en funcionamiento antes de que está fuera apreciada. Desde los primeros comienzos de los ladrillos de barro reforzados con paja, hasta los primeros arcos compuestos hechos con madera, hueso y resina de pino, se reconoció que los materiales compuestos ofrecen propiedades superiores que si se usaran de forma aislada.

Las industrias aeroespacial y de defensa, de energía eólica, automotriz, de construcción civil y de artículos deportivos han adoptado el uso de materiales compuestos para aplicaciones de alto rendimiento, y su demanda continúa creciendo. Un informe de Credence Research en 2019 estimó una TACC de 9.3% para los plásticos reforzados con fibra de carbono durante el período 2017-2025. Duncan Thompson, Gerente de Producto de ANCA, señala un aumento en las consultas de ventas para esta área, lo que refleja una creciente demanda para los fabricantes de herramientas para producir herramientas de corte que satisfagan este mercado especializado.

Duncan comenta que: “las aplicaciones comerciales para materiales compuestos continúan creciendo, y con eso, el espacio de mercado para herramientas de corte especializadas también se expande. Los fabricantes de herramientas de corte necesitan adoptar una variedad de diseños y tecnologías de herramientas de corte, desarrollar herramientas especializadas para la amplia y variada gama de compuestos utilizados hoy en día. ANCA ha estado trabajando junto a sus clientes en el diseño de un software innovador que ayude a suplir estas necesidades, creando nuevas geometrías de herramientas y máquinas que puedan rectificar o erosionar y ofrecer soluciones de herramientas de corte CFRP líderes en el mercado ”.

Comprendiendo el mercado de compuestos

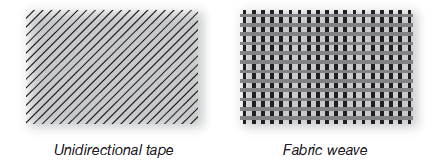

La industria de compuestos de hoy en día utiliza una variedad de materiales matriciales ( epoxi termoestable, fenólico, poliimida, etc.) y fibras (carbono, kevlar, vidrio, etc.) para adaptarse a diferentes aplicaciones. En un material compuesto de matriz polimérica, la matriz en sí, no es dúctil como el metal. En cambio, tiende a ser suave pero muy resistente. El corte de metal implica la deformación plástica que forma virutas que sirven para eliminar el calor del punto de corte. Por el contrario, cuando se analiza a nivel micro, el mecanizado de la matriz polimérica no forma virutas, sino más bien un "polvo" fino que resulta de la fractura localizada. El calor no se transporta fácilmente fuera del borde de corte por la matriz debido a su baja conductividad térmica. El siguiente desafío proviene de las fibras incrustadas que son fuertes, rígidas y altamente abrasivas cuando se cortan. Los diferentes métodos de fabricación de compuestos requieren el uso de cinta unidireccional o tejido de tela bidireccional en capas en diferentes direcciones para favorecer la aplicación. Estos se comportarán de manera diferente cuando se mecanizan.

Figura 1: Los compuestos pueden tener un diseño de fibra unidireccional o tejido bidireccional

Para complicar más las cosas, los plásticos reforzados con fibra de carbono (CFRP por sus siglas en Inglés) se pueden apilar con soporte de aluminio o titanio en usos estructurales. Estas condiciones crean operaciones de mecanizado que necesitan una herramienta que corte materiales con propiedades dramáticamente diferentes.

Rectificado con especificaciones variables

Duncan afirma que: “El mecanizado de estos materiales altamente abrasivos y no homogéneos requiere una cuidadosa selección de la mejor herramienta para cumplir con el trabajo, ya sea este taladrar, recortar o embolsar. Como resultado, los fabricantes de herramientas de corte están creando continuamente nuevos diseños de herramientas que satisfagan esta necesidad ”.

Uno de los materiales compuestos más utilizados es el CFRP, principalmente debido a su excelente relación peso / resistencia y resistencia a la corrosión. Sin embargo, en el mecanizado de este material, la correcta selección de la herramienta es crítica, de lo contrario pueden producirse una variedad de problemas de calidad, que incluyen:

- Delaminación, donde la matriz se separa de la fibra

- Fibras sin cortar que permanecen en el borde cortado

- Resquebrajamiento donde se rompen fragmentos más grandes de matriz

- La geometría de corte inconsistente puede, y como medida de ejemplo, ver que la redondez del orificio caiga fuera de las tolerancias aceptables

- Desbaste de la salida del orificio al perforar

- Daño por calor en la matriz

- Desgaste rápido de la herramienta

Las consecuencias por este tipo de problemas son la pérdida de tiempo y de dinero por herramientas que se desgastan rápidamente, pero aún más importante, piezas de trabajo dañadas o desechadas.

Hoy en día, los fabricantes de herramientas de corte utilizan máquinas ANCA para crear una variedad de herramientas de corte para diferentes aplicaciones de mecanizado de materiales compuestos.

Imprescindibles de la herramienta para CFRP

En primer lugar, las herramientas de corte compuesto vienen en un conjunto de tres tipos de materiales diferentes. Carburo, carburo recubierto o PCD. Cada uno tiene sus ventajas.

El carburo se puede adaptar fácilmente a cualquier geometría requerida y producirá un filo agudo, pero también se espera que se desgaste rápidamente. Por esa razón, generalmente solo se utilizará en operaciones manuales y / o de desbaste donde la precisión del corte final no es crítica, muy probablemente porque será seguida por un cortador de acabado hecho de carburo recubierto o PCD.

De manera similar, el carburo recubierto ofrece flexibilidad, ya que puede ser rectificado en una variedad de geometrías, pero tiene un recubrimiento aplicado adicional (CVD), el cual puede aumentar dramáticamente la vida útil de la herramienta. La desventaja de estas herramientas es que generalmente se considera que reafilarlas es poco rentable.

La tercera clase de herramientas son las herramientas de diamante policristalino (PCD). El filo de estas herramientas generalmente se produce utilizando una máquina de electroerosión, como ANCA EDGe, o procesos de ablación con láser.

Figura 4: Máquina EDGe de ANCA utilizada para erosión de herramienta PCD

Figura 5: Maquina EDGe de ANCA erosionando un taladro veteado PCD de Sandvik Coromont

Normalmente dará un borde de corte más agudo que el de las herramientas revestidas de CVD y, además, se puede volver a afilar, lo cual extiende la vida útil de la herramienta. Dentro de las herramientas PCD, hay tres formas comunes. En primer lugar, pueden ser en base de carburo con insertos de PCD soldados que brindan un filo cortante. Este tipo de herramienta se usa comúnmente para producir herramientas complejas de paso o perfil y es más fácil de producir por fabricantes de herramientas que buscan ingresar al mercado de las herramientas PCD.

Figura 6: inserto de PCD soldado a la base de una herramienta de carburo. El proceso de erosión EDGe se utiliza para generar un perfil de radio de esquina preciso.

La siguiente alternativa es la tecnología PCD veteada, desarrollada inicialmente por Sandvik-Coromont Spanish Fork (EE. UU.). Esta puede crear una vena helicoidal de PCD, co-sinterizada en el blanco de carburo. Se ve que el borde de corte helicoidal ofrece una geometría de corte superior en comparación con la de una herramienta de esquilado, y además se pueden incluir orificios de refrigerante a través de la porción de carburo, lo que mejora las condiciones de corte. Para estas herramientas, la geometría de vanguardia se define en gran medida por la veta PCD que fue sinterizada.

Figura 7: La vena PCD se co-sinteriza con carburo permitiendo la generación de un filo helicoidal

La respuesta a este desafío es típicamente una punta PCD sólida con un cuerpo de carburo. Si bien, esto puede ser costoso por adelantado, RobbJack, con sede en California, EE. UU., produce dichas herramientas mediante el proceso de electroerosión rotativa en la ANCA EDGe. Esto permite total libertad para producir cualquier geometría de herramienta (taladro) que se requiera.

Figura 8: Los taladros con punta de PCD sólida ofrecen la máxima flexibilidad en la geometría de taladro para CFRP

Perforación de Agujeros CFRP

La perforación de agujeros es una operación comúnmente realizada para permitir la unión de estructuras CFRP. Las brocas CFRP tendrán una geometría puntual distinta a la de las brocas para corte de metal. El software Toolroom de ANCA, ya sea aplicado a procesos de rectificado o erosión de PCD, permite la creación de varios puntos de perforación especial, adecuados para CFRP, incluidos los ángulos de punto compuesto y la geometría de punto W o puntilla. Los puntos de perforación especializados dan como resultado una delaminación minimizada a medida que la broca penetra a través de la capa CFRP, manteniendo la geometría del agujero (redondez) y ofreciendo una vida útil superior a la herramienta.

Un enfoque alternativo para la fabricación de agujeros es el uso de fresas con movimiento orbital interpolado. Si bien es un proceso más lento que requiere una máquina CNC, tiene ventajas al crear orificios más grandes u orificios en superficies curvas. Además, la fuerza de empuje menor reduce la delaminación en el punto de salida del agujero.

Fresado CFRP

Otra operación de corte común es el recortado o cortado CFRP con fresas especializadas. Nuevamente, los cortadores de carburo recubierto o PCD son la orden del día.

Para recortes o cortes de bordes, los cortadores de arriba hacia abajo son los más utilizados. La dirección opuesta de los bordes de corte asegura que las fuerzas de corte estén hacia el centro de la capa de CFRP, reduciendo así la probabilidad de delaminación. La poca profundidad de la estria ayuda a aumentar la rigidez de la herramienta.

Figura 9: Los cortadores de compresión minimizan el daño al borde del corte CFRP con fuerzas de corte hacia el centro de las capas del CFRP

Los enrutadores estilo rebaba presentan muchas estrías poco profundas que tienen dientes rompe virutas incluidos en ellos. Esta forma de cortador funciona para producir fuerzas de corte localizadas que pueden esquilar eficazmente las fibras.

Las rectificadoras ANCA apoyan la fabricación de este tipo de herramientas con enrutadores de compresión o paquetes de software de corte de rebabas.

Para fresado de superficie o de bolsillo, las fresas de corte hacia abajo crearán fuerzas de corte hacia abajo que minimizan la delaminación de la superficie. Los enrutadores soldados PCD también son comunes para esta aplicación con formas de borde de corte de radio de bola o de esquina que se producen fácilmente en la ANCA EDGe.

Figura 8: El software ToolRoom de ANCA permite la creación de geometrías de herramientas únicas para aplicaciones de corte CFRP.

Duncan Thompson concluye que: “la demanda por herramientas especializadas de corte compuestas sólo continuará aumentando, presentando grandes oportunidades de mercado para los fabricantes de herramientas con los conocimientos justos y las capacidades de fabricación adecuadas. Con un software líder en el de diseño de herramientas y máquinas líderes en la fabricación de herramientas para la industria, ANCA continúa trabajando en estrecha colaboración con sus clientes para seguir a la vanguardia del mercado de herramientas de corte compuesto ”.

20 septiembre 2019