Der Sharp-E Newsletter

September 2019

Verbundwerkstoffwerkzeuge bieten spezialisierten Schneidwerkzeugherstellern eine wachsende Chance mit einem prognostizierten Wachstum von 9,3% für kohlefaserverstärkte Kunststoffe bis 2025 *

Die Idee, Fasern zu verwenden, die in eine Trägermatrix eingebettet sind, gibt es schon länger. Von den frühesten Anfängen von mit Stroh verstärkten Lehmziegeln bis zu den ersten Verbundbögen aus Holz, Knochen und Kiefernharz wurde erkannt, dass Verbundwerkstoffe überlegene Eigenschaften bieten, mehr als der Einsatz separat verwendeter Materialien.

Die Branchen Luft- und Raumfahrt, Verteidigung, Windenergie, Automobilindustrie, Bau und Sportartikel setzen Verbundwerkstoffe für Hochleistungsanwendungen ein - und die Nachfrage wächst weiter. In einem Bericht von Credence Research aus dem Jahr 2019 wurde für kohlenstofffaserverstärkte Kunststoffe im Zeitraum 2017–2025 ein CAGR von 9,3% veranschlagt. Duncan Thompson, Produktmanager bei ANCA, bemerkt die gestiegenen Verkaufsanfragen in diesem Bereich, die auf die wachsende Nachfrage der Werkzeughersteller nach Schneidwerkzeugen für diesen Spezialmarkt zurückzuführen sind.

Duncan kommentiert: „Die kommerziellen Anwendungen für Verbundwerkstoffe wachsen weiter und damit wächst auch der Markt für spezialisierte Schneidwerkzeuge. Hersteller von Schneidwerkzeugen müssen eine Vielzahl von Schneidwerkzeugdesigns und -technologien anwenden und Spezialwerkzeuge für die breite und vielfältige Palette der heute verwendeten Verbundwerkstoffe entwickeln. ANCA hat mit Kunden zusammengearbeitet, um innovative Software zu entwickeln, die diese Anforderungen erfüllt, neue Werkzeuggeometrien schafft, sowie Maschinen zu bauen, mit denen marktführende CFK-Schneidwerkzeuglösungen geschliffen oder erodiert werden können. “

Den Verbundwerkstoff-Markt verstehen

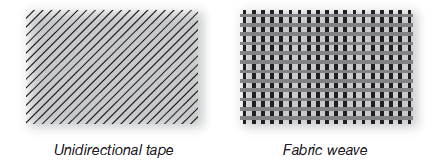

Die heutige Verbundwerkstoffindustrie verwendet eine Vielzahl von Matrixmaterialien (duroplastisches Epoxidharz, Phenolharz, Polyimid usw.) und Fasern (Kohlenstoff, Kevlar, Glas usw.), um unterschiedlichen Anwendungen gerecht zu werden. In einem Polymermatrix-Verbundmaterial ist die Matrix selbst nicht duktil wie Metall. Stattdessen ist es eher weich, aber sehr zäh. Beim Metallschneiden werden durch plastische Verformung Späne gebildet, die dazu dienen, die Wärme vom Schneidpunkt abzuleiten. Umgekehrt zeigt die Mikroanalyse der Polymermatrix keine Späne, sondern einen feinen „Staub“, der durch lokalisiertes Brechen entsteht. Wärme wird von der Matrix aufgrund ihrer geringen Wärmeleitfähigkeit nicht ohne weiteres von der Schneide wegtransportiert. Die nächste Herausforderung sind die eingebetteten Fasern, die beim Schneiden stark, steif und sehr abrasiv sind. Verschiedene Herstellungsverfahren für Verbundwerkstoffe erfordern die Verwendung von unidirektionalem Band oder bidirektionalem Gewebe, das je nach Anwendung in verschiedene Richtungen geschichtet ist. Diese verhalten sich beim Bearbeiten unterschiedlich.

Figur 1: Verbundwerkstoffe können ein unidirektionales Faserlayout oder ein bidirektionales Gewebe aufweisen

Um die Sache noch komplizierter zu machen, können kohlefaserverstärkte Kunststoffe (CFK) in strukturellen Anwendungen mit Aluminium- oder Titanträgern gestapelt werden. Diese Bedingungen erzeugen Bearbeitungsvorgänge, bei denen ein Werkzeug zum Schneiden von Materialien mit dramatisch unterschiedlichen Eigenschaften erforderlich ist.

Schleifen mit variablen Anforderungen

Duncan sagt: „Die Bearbeitung dieser hoch abrasiven und nicht homogenen Materialien erfordert eine sorgfältige Prüfung des besten Werkzeugs für die jeweilige Aufgabe, sei es Bohren, Trimmen oder Taschenfräsen. Infolgedessen entwickeln die Hersteller von Schneidwerkzeugen ständig neue Werkzeugkonstruktionen, um diesem Bedarf gerecht zu werden. “

Einer der am häufigsten verwendeten Verbundwerkstoffe ist CFK, vor allem aufgrund seines ausgezeichneten Verhältnisses von Festigkeit zu Gewicht und seiner Korrosionsbeständigkeit. Bei der Bearbeitung dieses Materials ist jedoch die richtige Werkzeugauswahl von entscheidender Bedeutung. Andernfalls können verschiedene Qualitätsprobleme auftreten, darunter:

- Delamination, bei der sich die Matrix von der Faser löst

- Ungeschnittene Fasern, die an der Schnittkante verbleiben

- Abplatzen, wo größere Matrixfragmente abbrechen

- Eine inkonsistente Schnittgeometrie kann beispielsweise dazu führen, dass die Rundheit der Löcher außerhalb der zulässigen Toleranzen liegt

- Lochaustrittsgraten beim Bohren

- Hitzeschäden an der Matrix

- Schneller Werkzeugverschleiß

Die Folgen dieser Art von Problemen sind Zeit- und Geldverschwendung durch schnell abgenutzte, aber vor allem beschädigte oder verschrottete Werkstücke.

Heutzutage werden ANCA-Maschinen von Schneidwerkzeugherstellern verwendet, um eine Vielzahl von Schneidwerkzeugen für verschiedene Verbundbearbeitungsanwendungen herzustellen.

Wichtige Werkzeugmerkmale für CFK

Erstens gibt es für Verbundschneidwerkzeuge drei verschiedene Materialtypen. Hartmetall, beschichtetes Hartmetall oder PKD. Jeder hat seine Vorteile.

Hartmetall lässt sich leicht in jede gewünschte Geometrie umformen und erzeugt eine scharfe Schneidkante, es wird jedoch auch ein schneller Verschleiß erwartet. Aus diesem Grund wird es normalerweise nur bei manuellen und / oder Schruppoperationen eingesetzt, bei denen die Genauigkeit des endgültigen Schnitts nicht kritisch ist - höchstwahrscheinlich, weil darauf Bearbeitung mit einem Schlichtfräser aus beschichtetem Hartmetall oder PKD folgt.

Beschichtetes Hartmetall bietet ebenfalls Flexibilität, da es auf eine Vielzahl von Geometrien geschliffen werden kann, jedoch zusätzlich mit einer CVD-Beschichtung versehen ist, die die Lebensdauer des Werkzeugs erheblich verlängert. Der Nachteil dieser Werkzeuge besteht darin, dass das Nachschärfen im Allgemeinen als unwirtschaftlich angesehen wird.

Die dritte Werkzeugklasse sind PKD-Werkzeuge (polykristalline Diamanten). Die Schneide solcher Werkzeuge wird typischerweise unter Verwendung einer Elektroerosionsmaschine wie ANCA EDGe oder Laserablationsverfahren hergestellt.

Figur 4: ANCA EDGe zum Erodieren von PKD-Werkzeugen

Figur 5: ANCA EDGe beim Erodieren eines geaderten PKD-Bohrers von Sandvik Coromont

Dies ergibt typischerweise eine schärfere Schneidkante als CVD-beschichtete Werkzeuge und kann zusätzlich nachgeschliffen werden, was die Lebensdauer des Werkzeugs verlängert. Bei PKD-Werkzeugen gibt es drei gängige Formen. Erstens kann es sich um Hartmetalle mit gelöteten PKD-Wendeplatten handeln, die eine Scherschneide ergeben. Diese Art von Werkzeug wird üblicherweise zur Herstellung komplexer Stufen- oder Profilwerkzeuge verwendet und wird am einfachsten von Werkzeugherstellern hergestellt, die auf dem PKD-Werkzeugmarkt Fuß fassen möchten.

Figur 6: PKD-Einsatz auf Hartmetall gelötet. Der EDGe Erodierprozess erzeugt ein genaues Eckradiusprofil

Die nächste Alternative ist die geäderte PKD-Technologie, die ursprünglich von Sandvik-Coromont Spanish Fork (USA) entwickelt wurde. Dies kann zu einer spiralförmigen PKD-Ader führen, die im Hartmetallrohling mitgesintert wird. Man sieht, dass die schraubenförmige Schneidkante im Vergleich zu einem Scherwerkzeug eine überlegene Schneidgeometrie bietet, und außerdem können Kühlmittellöcher durch den Hartmetallabschnitt eingebracht werden, was die Schneidbedingungen verbessert. Bei diesen Werkzeugen wird die Schneidengeometrie weitgehend durch die gesinterte PKD-Ader bestimmt.

Figur 7: Die PKD-Ader wird zusammen mit dem Hartmetall gesintert, wodurch eine schraubenförmige Schneide entsteht

Die Antwort auf diese Herausforderung ist in der Regel eine solide PKD-Spitze mit einem Hartmetallkörper. Während diese im Vorfeld teuer sein können, produziert RobbJack aus Kalifornien, USA, solche Werkzeuge mithilfe eines rotierenden Elektroerosionsverfahrens auf der ANCA EDGe. Dies ermöglicht die vollkommene Flexibilität bei der Herstellung jeder benötigten Werkzeuggeometrie (Bohrergeometrie).

Figur 8: Bohrer mit durchgängiger PKD-Spitzer bieten maximale Flexibilität bei der Bohrergeometrie für CFK

CFK Lochbohren

Das Bohren von Löchern ist ein häufig durchgeführter Vorgang, der zum Verbinden von CFK-Strukturen erforderlich ist. CFK-Bohrer haben eine andere Spitzengeometrie als spanende Bohrer. Die Toolroom-Software von ANCA, die sowohl für Schleif- als auch für PKD-Erosionsprozesse eingesetzt wird, ermöglicht die Erzeugung verschiedener spezieller Bohrpunkte, die für CFK geeignet sind, einschließlich Verbundspitzenwinkeln und Stift- oder W-Spitzengeometrie. Spezielle Bohrspitzen sorgen für eine minimale Delamination, da der Bohrer die CFK-Schicht durchdringt, die Lochgeometrie (Rundheit) beibehält und eine überlegene Werkzeuglebensdauer bietet.

Ein alternativer Ansatz zum Bohren von Löchern sind Fräser mit interpolierter Bahnbewegung. Es ist zwar ein langsamerer Prozess, für den eine CNC-Maschine erforderlich ist, es hat jedoch den Vorteil, größere Löcher oder Löcher auf kurvenförmigen Oberflächen zu erzeugen. Darüber hinaus verringert die geringere Schubkraft die Delamination am Austrittspunkt des Lochs.

CFK Fräsen

Ein anderer üblicher Schneidvorgang ist das Trimmen oder Schneiden von CFK mit speziellen Fräsern. Auch hier sind beschichtete Hartmetall- oder PKD-Fräser an der Tagesordnung.

Zum Trimmen oder Schneiden werden am häufigsten Dualschnittfräser verwendet. Die entgegengesetzte Richtung der Schneidkanten stellt sicher, dass die Schneidkräfte in Richtung der Mitte der CFK-Schicht wirken, wodurch die Wahrscheinlichkeit einer Ablösung verringert wird. Geringe Nutentiefe erhöht die Werkzeugsteifigkeit.

Figue 9: Dualschnittfräser minimieren die Beschädigung der CFK-Scheidkante durch Schnittkräfte in Richtung der Mitte der CFK-Schichten

Fässtiften haben viele flache Spannuten mit Spanbrecherzähnen. Diese erzeugt lokalisierte Schneidkräfte, die die Fasern effektiv scheren können.

ANCA-Schleifmaschinen unterstützen die Herstellung solcher Werkzeuge mit speziellen Softwarepaketen für Dualschnittfäser oder Frässtifte.

Beim Fächen- oder Taschenfräsen erzeugen nach unten schneidende Fräser erneut nach unten gerichtete Schneidkräfte, die die Delamination der Oberfläche minimieren. Für diese Anwendung sind auch hartgelötete PKD-Fräser mit Voll- oder Eckradiusschneiden üblich, die mit der ANCA EDGe einfach hergestellt werden können.

Figur 10: Die ToolRoom-Software von ANCA ermöglicht die Erstellung einzigartiger Werkzeuggeometrien für CFK-Schneidanwendungen

Duncan Thompson fasst zusammen: „Die Nachfrage nach spezialisierten Schneidwerkzeugen für Verbundwerkstoffe wird weiter zunehmen und den Werkzeugherstellern mit dem richtigen Know-how und den richtigen Fertigungskapazitäten große Marktchancen bieten. Mit branchenführender Werkzeugdesignsoftware und Werkzeugherstellungsmaschinen arbeitet die Firma ANCA weiterhin eng mit ihren Kunden in der vordersten Front des Marktes für Verbundwerkzeuge zusammen. “

20 September 2019