Lettre d'information "The Sharp-E"

Septembre 2019

Les outils coupants pour les matériaux composites sont une bonne opportunité pour les fabricants d’outils coupants avec une croissance annoncée de 9,3 % des plastiques renforcés en fibre de carbone d’ici 2025*

L’idée d’utiliser des fibres incorporées dans une matrice support est depuis longtemps validée. Depuis les briques en terre et boue renforcées de paille, jusqu’aux premiers arcs composites en bois, en os et en résine de pin, il est reconnu que les matériaux composites offrent des propriétés globales supérieures à celles de chacun des matériaux utilisés séparément.

Les industries de l'aérospatiale et de la défense, de l'énergie éolienne, de l'automobile, de la construction civile et des articles de sport ont tous adopté les composites pour les applications à hautes performances, et cette demande continue de croitre. Un rapport publié par ‘Credence Research’ en 2019 estimait le TCAC de 9,3% pour les polymères renforcés en fibres de carbone pour la période 2017-2025. Duncan Thompson, chef produit chez ANCA, note l'augmentation du nombre de demandes de renseignements sur les ventes dans ce domaine, reflétant la demande croissante des fabricants d'outils pour produire des outils de coupe répondant à ce marché spécifique.

Il ajoute : « la demande pour les matériaux composites ne cesse d’augmenter et du coup, celle pour les outils coupants y répondant augmente également. Les fabricants d’outils coupants doivent proposer des conceptions et des technologies d’outils pour couvrir le large éventail de matériaux composites utilisés aujourd’hui. ANCA collabore avec ses clients pour proposer des logiciels innovants permettant de répondre à ces besoins, permettre des nouvelles géométries d’outils et développer des machines capables d’affûter ou d’éroder les outils coupants pour les PFRC (Polymère Renforcé en Fibre de Carbone – CFRP en Anglais).

Le marché des composites

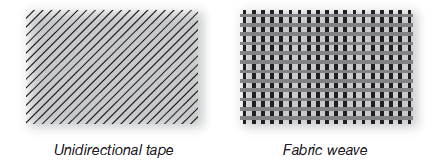

Aujourd’hui, l’industrie des composites utilise une variété de matière matricielle (époxy thermodurcissable, phénoliques, polyimide, etc) et de fibres (carbone, Kevlar, verre, etc..) pour répondre aux diverses applications. Dans un matériau composite à matrice polymère, la matrice elle-même n’est pas malléable comme le métal. Cela semble facile à travailler mais c’est en fait très compliqué. La coupe des métaux implique des déformations plastiques qui forment des copeaux servant à éliminer la chaleur au point de coupe. Côté usinage des composites, l’analyse micrométrique montre la formation d’une “poussière” fine résultant de la fracturation localisée. La chaleur du tranchant n’est pas facilement évacuée par la matrice en raison de sa faible conductivité thermique. L’autre défi concerne les fibres noyées dans la matrice qui sont dures, rigides et très abrasives à la coupe. On trouve plusieurs méthodes de fabrication des composites sur la base de ruban unidirectionnel ou d’un tissage bidirectionnel en couches dans différentes directions pour répondre aux besoins des diverses applications. L’un et l’autre ont des comportements différents à l’usinage.

Figure 1: Les matériaux composites peuvent avoir une structure de fibres unidirectionnelle ou un tissage bidirectionnel.

Pour compliquer encore les choses, les polymères renforcés de fibres de carbone (PRFC) peuvent être montés sur un support en aluminium ou en titane pour toutes les utilisations de structure. On se trouve donc dans l’obligation d’avoir un seul outil pour usiner des matériaux aux propriétés radicalement différentes.

Des exigences différentes pour le taillage/affûtage

Selon Duncan, « l’usinage de ces matériaux hautement abrasifs et non homogènes nécessite un choix minutieux de l’outil qu'il s'agisse de percer, de couper ou d’usiner des poches. De ce fait, les fabricants d’outils coupants créent en permanence des nouveaux outils pour répondre à ces besoins. »

Le PRFC est l’un des matériaux composites le plus utilisé, principalement en raison de son excellent rapport résistance-poids et de sa résistance à la corrosion. Mais pour l’usiner, un choix précis doit être fait pour éviter de nombreux problèmes de qualité, comme par exemple:

- Le décollement de la matrice et des fibres

- Des fibres non coupées restant sur le tranchant de coupe

- Des éclats de la matrice

- Des rendus de coupe incorrects comme par exemple des circularités de trous hors tolérances

- Des bavures en sortie de perçage

- Des élévations de température endommageant la matrice

- Un dés-affûtage rapide des outils

Les conséquences de ce type de problèmes sont des pertes de temps et d’argent générés par des outils rapidement inutilisables mais bien plus importants sont les coûts des pièces endommagées ou mises au rebut.

Aujourd’hui, les fabricants d’outils coupants utilisent les machines ANCA pour concevoir la variété d’outils coupants destinés aux diverses applications d’usinage des composites.

Les outils de base pour les PFRC

Tout d'abord, les outils de coupe pour les composites sont disponibles dans l'un des trois matériaux que sont le carbure, le carbure revêtu ou PCD. Chacun offre ses avantages.

Le carbure peut être facilement taillé à n'importe quelle géométrie ; il offre un tranchant vif mais peut s’user rapidement. Pour cette raison, il ne s'utilisera généralement que pour les opérations manuelles et/ou d'ébauche, là où la précision de la coupe finale n'est pas critique (souvent suivie par une fraise de finition en carbure revêtu ou en PCD).

Le carbure revêtu offre lui aussi une grande souplesse dans la mesure où une grande variété de géométries peut être taillée, et il dispose en plus d'un revêtement supplémentaire (CVD) qui peut augmenter considérablement la durée de vie de l'outil. L'inconvénient de ces outils est qu'ils sont souvent considérés comme non rentables à réaffûter.

La troisième classe d’outils est celle des outils en diamant polycristallin (PCD). Le tranchant de ces outils est généralement produit à l'aide d'une machine d'électroérosion, telle que l'ANCA EDGe, ou des procédés d'enlèvement au laser.

Figure 4: Machine ANCA EDGe pour l’érosion des outils PCD

Figure 5: ANCA EDGe érodant un foret veiné PCD de Sandvik Coromont

On obtient généralement une arête de coupe plus tranchante qu’avec un outil revêtu et comme ils sont financièrement ré-affûtables ils offrent des durées de vie plus longues. Dans la famille des outils PCD on trouve trois sous familles. Tout d’abord, ceux avec inserts PCD brasés pour la partie coupante. Ce type est souvent utilisé pour des outils étagés complexes ou outils profilés et bien souvent il est la porte d’entrée au marché des outils PCD pour les fabricants d’outils.

Figure 6: Insert PCD brasé sur un corps en carbure ; L’érosion avec la machine EDGe est utilisé pour réaliser un rayon parfait en bout.

Ensuite on trouve la technologie des outils veinés PCD, initialement développée en interne par Sandvick-Coromont à Spanish Fork (USA). Une veine PCD est frittée dans un barreau carbure. L’arête de coupe en hélice offre une géométrie de coupe bien supérieure à celle d’un outil droit et par ailleurs il est possible d’avoir des trous d’arrosage pour le lubrifiant dans la partie carbure ce qui améliore beaucoup les conditions de coupe. Pour ces outils, la géométrie de coupe est principalement définie par la veine PCD qui a été frittée.

Figure 7: outil à veine PCD frittée dans un barreau carbure et offrant une géométrie de coupe en hélice

Pour pallier cela, la solution réside avec une pointe PCD sur un corps carbure. Bien que cela apparaisse en premier lieu comme onéreux, Robbjack en Californie (USA) produit ce type d’outils grâce à la technologie d’érosion rotative de l’ANCA EDGe. Cela permet une grande liberté sur la réalisation de la géométrie des outils (forets) souhaitée.

Figure 8: foret à pointe PCD offrant une grande flexibilité de géométrie pour les PFRC

Perçage de trous dans le PFRC

Le perçage est une opération commune pour permettre l’assemblage des structures en PFRC. La géométrie des forets pour le PFRC est différente de celles des forets métal. Le logiciel ANCA Toolroom permet la réalisation d’une grande variété de pointes de foret que ce soit en affûtage ou en érosion incluant des pointes à angles composés, géométrie avec pointe au centre, ou pointe W. Des forets adaptés évite le décollement de la matrice lorsqu’ils traversent la couche de composite, garantissent la circularité des trous et offrent une durée de vie supérieure.

En alternative au perçage on peut utiliser la technologie de fraisage orbital. Bien que plus long et nécessitant une machine CNC, cette technologie offre l’avantage de faire des trous plus grands ou sur des surfaces courbes. De plus la force de coupe plus faible réduit les risques de décollement à la sortie du trou.

Fraisage du PFRC

Une autre opération classique est le détourage ou la coupe des PFRC avec des fraises bien spécifiques. A nouveau les fraises carbure revêtues ou les outils PCD sont privilégiés.

Pour détourer ou pour les bords les fraises up-down sont les plus utilisées. Les directions de coupe opposées garantissent des forces dirigées vers le centre de la couche de PFRC, ce qui limite les risques de décollement. Une faible profondeur de goujure contribue à la rigidité de l’outil.

Figure 9: Les fraises Up-Down limitent les dommages grâce aux forces de coupe dirigées vers le centre du PFRC

Les fraises limes possèdent beaucoup de goujures mais peu profondes et avec des brises copeaux. Cette forme de fraises permet des forces de coupe locales capables de couper les fibres.

Les machines d’affûtage ANCA permettent la production de ces outils dans des paquets logiciel distincts spécifiques aux fraises limes et aux fraises up-down.

Pour le fraisage et la réalisation de poches, les fraises à coupes rabantes vers le bas vont aussi limiter le décollement en surface. Les fraises brasées PCD souvent utilisées pour ces applications que ce soit avec bout hémisphérique ou à rayon sont facilement fabriquées sur la machine ANCA EDGe.

Figure 10: Le logiciel ANCA’s ToolRoom permet la fabrication de géométries spécifiques au travail des PFRC

Duncan Thompson conclut en indiquant que « la demande en outils de coupe pour les matériaux composites représente une excellente opportunité pour les fabricants d’outils qui possèdent le savoir et les possibilités de fabrication. Avec son logiciel de pointe pour la conception d’outils et ses machines de taillage et affûtage, ANCA maintient sa proximité de développement avec ses clients pour être à la pointe de la technologie sur le marché des outils pour les composites. »

20 septembre 2019