ニュースレターを発行

2023年3月

バーストックから工具の仕上げまでを連続生産することで時間を短縮

近頃の情勢によって、労働力と原材料の不足や貨物の遅れ、さらにエネルギーコストの高騰など、サプライチェーンには大きな圧力がのしかかっています。このような圧力はこのグローバル文化におけるまさにその時の需要によって激化するからこそ、さらなる適応能力が重要となるのです。

ANCA 社は、お客様と共に、このような市場の変化と圧力に適応し、成長していくため、努力しています。この変化に適応するためにお客様をサポートする方法のひとつが、ANCA 社のさまざまなマシンで提供される独自のロボットセルを使ったブランケット研削です。

ブランケット研削とは?

ANCA 社のブランケット研削は、オートメーションソリューションを使って長いバーストックから完成品を作り出すもので、パーフェクトな工具の連続生産が可能となり、余計な手順や操作をなくして時間の短縮を実現しました。

ロボットセルを搭載したANCA 社マシンを使うので、このブランケット研削は、さまざまな工具サイズやアプリケーションに対応します。ブランケット研削では、すべての工具研削工程を1台のマシンに集約するので、同じ形状の工具のフルオートメーションが可能で、オペレーターが介入しなくても、研削されたバーストックから直接、完成した工具を生産することができます。つまり、このアプローチにより、お客様の要求に積極的かつスピーディーに対応するのに不可欠な適応力をもたらしてくれるのです。やらなければならないのはただひとつ。セルの中にバーパレットをセットするだけで、あとはすべてマシンがやってくれるのです。

ブランケット研削が効果を発揮するシチュエーションは次のとおりです。

- 小ロットやオーダーメイド品

- 短納期生産

- 製品開発や研究開発品

- 精度と一貫性が求められるバッチ生産

- オートメーションと無人操業

そのままの状態の 330 mm のバーストックをコレットにセットすると、ブランクと工具の形状が研削されます。これにはいくつかの特徴 (背面の面取りなど) が含まれており、工具が完成すると最後にこれを切り落とします。そして、ロボットがこの工具をピックアップし、完成パレットへと運ぶのです。このプログラムは、残りのバーストックを使い切るまで繰り返されます。セルによって廃棄物が運び出され、新しいバーストックがコレットにセットされることで、このオートメーションプロセスが完成するのです。

ANCA 社の TX マシンはブランケット研削ソリューション

ロボットセル搭載の ANCA 社マシンならば、ブランケット研削の導入が可能で、工具のサイズやアプリケーションは、お持ちのマシンによって異なります。

TX でブランケット研削機能を実行することで可能となる主な2つの特徴が、大きな作業領域と高トルクスピンドルです。これらにより、より長いバーで作業できるというだけではなく、高い材料除去率を必要とする工具を含め、制限なくさまざまな工具サイズと形状の生産が可能になります。

この TX プラットフォームは、RoboMate や大型フォーマットのセルオートメーションや多くの標準オプション、そしてオートメーションカスタムソリューションの柔軟性を提供する専用の TXcell を含む、すべてのANCA 社のロボットセルソリューションに適合します。

TX と MX プラットフォームには軽快な働きをする RoboMateが提供されており、ブランケット研削と生産オートメーションシステムの導入を後押しします。

ブランケット研削がもたらすものとは

お客様は、より独創的で非常に複雑な製品を求める傾向にあります。しかしながら、何よりも重要なのは素早いリスポンスと短納期です。これらの期待に応えるには、コストよりもまずは納期に重点が置かれます。

ブランケット研削に ANCA 社のロボットオートメーションソリューションを使うと、既存の生産ラインの中断を最小限に抑え、手作業を減らして、稼働率と効率を向上させることでこれらの要求を実現することができます。これらの特長が組み合うことで、全体的なバリュープロポジションと工具あたりの利益率の上昇をもたらすのです。

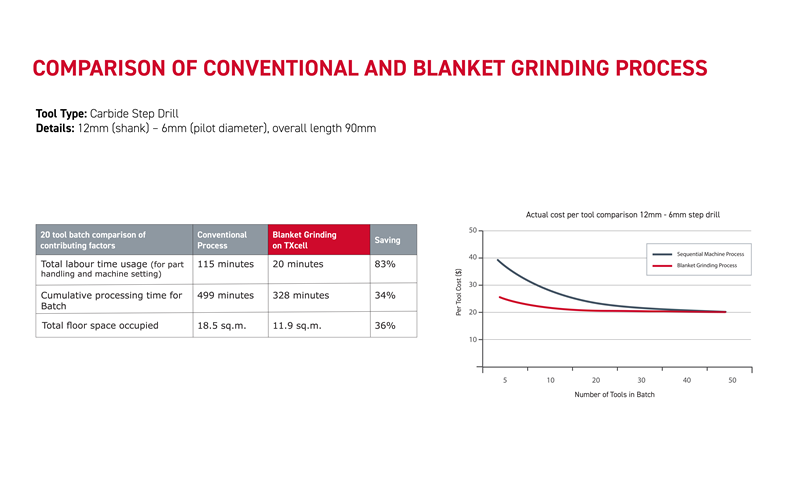

また、このブランケット研削なら、同じ工具を生産するにも、個別のマシンが不要となり、さらに一か所にプロセスを統合することで、床占有面積を削減することも可能です。さらに、プロセスの統合により、部品や特徴の変更対応も簡単になります。例えば、シャンクの特徴 (ウェルダンフラットやクーラントスロット) の研削や非常に小さな部品の取り扱いは、1つのセットアップに多くの特徴を追加することでよりシンプルにすることができます。

ブランケット研削のメリット

より機敏な対応が可能になる

大量生産用ラインの再構築の必要なく、スムーズに移行可能で、お客様の要求への対応がスピーディーになります。さらに、バッチすべてに高い品質を保証します。

- 新たな道具や設備の導入不要

- セットアップ時間の短縮

- スムーズでスピーディーな対応でより専門的なマシンの活用が可能

- 品質の向上

- 1回のセットアップで、クーラントスロットやウェルドンフラットなどのシャンクの特殊デザインも簡単追加

コストを抑えられる

ブランケット研削の導入が、稼働率や効率を上げ、手作業やセットアップ時間がなくなり、コストリカバリーの向上に大きく貢献します。また、1台のマシンにプロセスを集約するため、床占有面積の縮小にも繋がります。

ブランケット研削によってコストが削減できる理由

- マシン稼働率の向上

- 処理におけるストックの待機時間の削減

- 手作業の削減

- 複数のマシンではなく1台ですべてを行うことで設備構築とセットアップの削減

- プロセスの中断なし

リードタイムの短縮

- セットアップにかかる時間の排除

- 複数のマシンでの工具の段取り行程の排除

- 同じような形状のバリエーションの生産は中断の必要なし

- オートメーションおよび無人生産が可能

28 2月 2023