Der Sharp-E Newsletter

Januar 2025

Unter dem Motto "Simplify Tooling to Deliver Productivity" ist Tru-Edge (St. Henry, Ohio, USA) seit langem führend in der Herstellung und dem Nachschärfen von kundenspezifischen Schaftwerkzeugen in verschiedenen Branchen, wie die Luft- und Raumfahrt und der Automobilbau. Der Erfolg des Unternehmens in diesen Branchen beruht auf dem Fachwissen im Bereich des Hartmetallschleifens mit engen Toleranzen, einem erfahrenen Werkzeugkonstruktionsteam und einem technischen Vertriebsteam, das weiß, wie man Probleme "an der Spindel" löst. Während das Unternehmen diese Tradition seit 1996 fortführt, wurde 2007 ein neues Segment hinzugefügt.

In jenem Jahr beauftragten mehrere große Orthopädietechnik-Kunden im Raum Warsaw, Indiana, Tru-Edge mit der Herstellung von Hüfträumnadeln, Knochenraspeln, Knochentransplantatbohrern, Reibahlen und Gewindeschneidern - allesamt Werkzeuge aus Edelstahl mit völlig anderen Geometrien als die VHM-Werkzeuge, an deren Herstellung sie gewöhnt waren. Das Team nahm die Herausforderung an und machte sie zu einem wichtigen Bestandteil des Geschäfts von Tru-Edge, indem es sowohl die ISO 9001- als auch die ISO 13485-Zertifizierung erwarb und sich in den folgenden Jahren an die wechselnden Anforderungen der Kunden anpasste. Vizepräsident Brian Hackman berichtet, dass chirurgische Instrumente heute 10 % des Gesamtumsatzes ausmachen, während das Unternehmen weiterhin schnell wächst.

_1.png;.aspx?width=500&height=333)

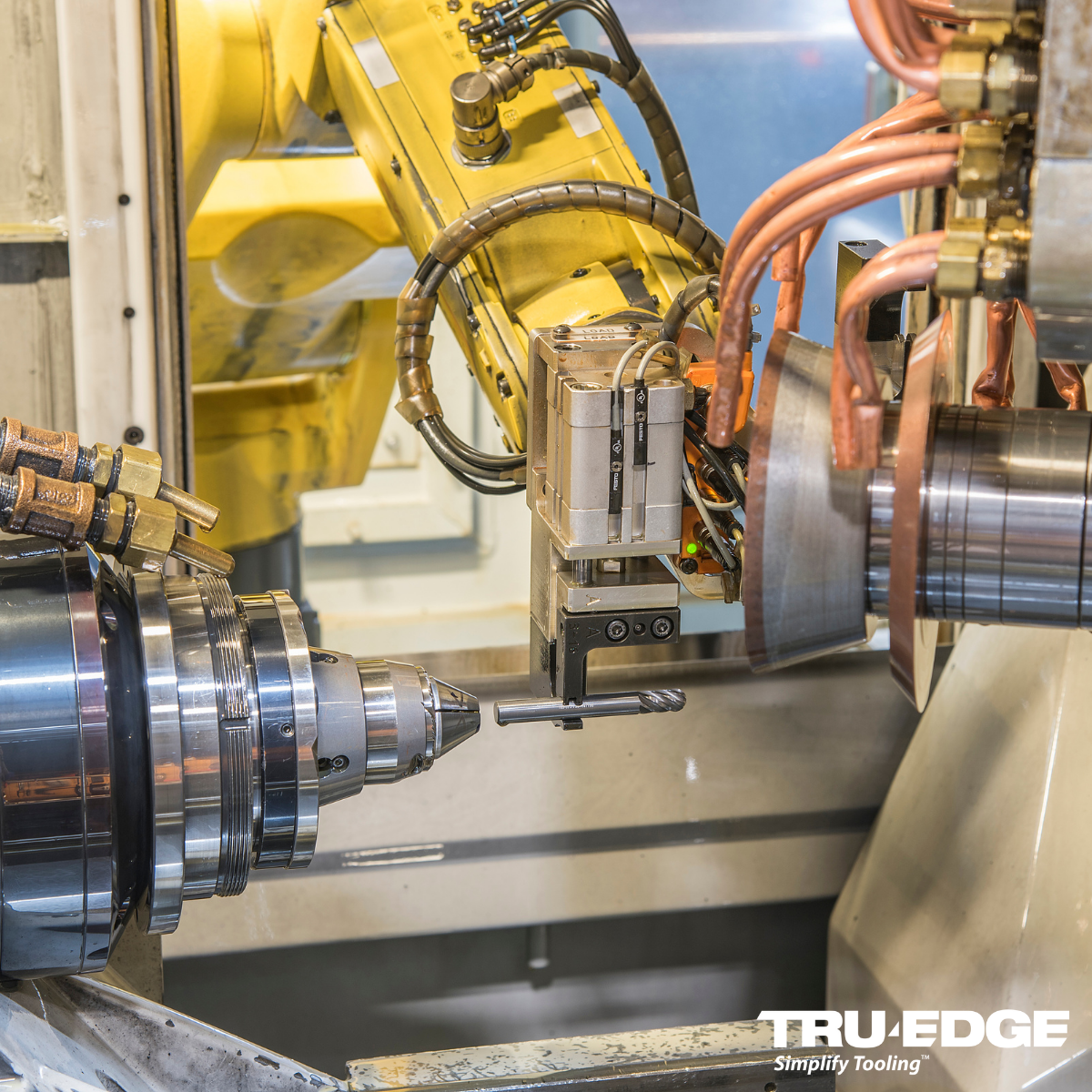

Vollautomatische Werkzeugschleifmaschinen und mit anstehenden Aufträgen gefüllte Paletten zeigen anschaulich die langjährige Partnerschaft zwischen ANCA und Tru-Edge

Tru-Edge setzt auf ANCA-Maschinen

Von Anfang an bildeten die ANCA-Werkzeugschleifmaschinen das Rückgrat der Produktion bei Tru-Edge, und ihre eingebaute Flexibilität machte sie zur perfekten Lösung für den neuen Geschäftszweig. Hackman erzählte, dass in den ersten 14 Jahren die Verträge hauptsächlich wiederverwendbare Instrumente vorsahen, wobei der Endkunde große Krankenhäuser waren, die die Möglichkeit hatten, die Instrumente zu sterilisieren.

"Sie wollten, dass die Werkzeuge optisch so ansprechend wie möglich sind", so Hackman, und die von Tru-Edge hergestellten Werkzeuge "sahen aufgrund der hochglanzpolierten Oberfläche und der komplexen Geometrien aus wie Schmuckstücke. Die verschiedenen Facetten und Reliefs, die wir in sie hineinschleifen, funkeln förmlich." Durch die Optimierung der Schleifscheiben sowie der Geschwindigkeiten und Vorschübe auf den ANCA TX-, MX- und FX-Maschinen konnte Tru-Edge laut Hackman auch eine gratfreie Oberfläche liefern, die eine Nachbearbeitung praktisch überflüssig machte. Dies führte zu noch mehr Aufträgen und einer Auszeichnung durch den regionalen Fertigungsverband im Jahr 2018.

Hackman führte diesen Erfolg zum Teil auf Innovationen in der ANCA Toolroom-Software und die Integration von Linearmotoren zurück. Rick Brunswick, Engineering Manager bei Tru-Edge, wies auf die prozessbegleitenden Abrichtfunktionen von ANCA als Schlüsselelement für die Einhaltung enger Formtoleranzen hin, insbesondere bei medizinischen Gewindebohrern, während gleichzeitig die Zykluszeit und die Anzahl der Arbeitsgänge reduziert werden. Er fügte hinzu, dass sie ANCAs Ansatz bevorzugen, eine Maschine mit einer großen (250 mm ø) Abrichtrolle an der Hauptspindel auszustatten, anstatt den optionalen seitlich montierten Abrichter. "Sie hält viel länger, weil die Oberfläche der Diamant-Abrichtrolle größer ist als die einer kleineren Abrichtrolle, die an der Seite angebracht ist.

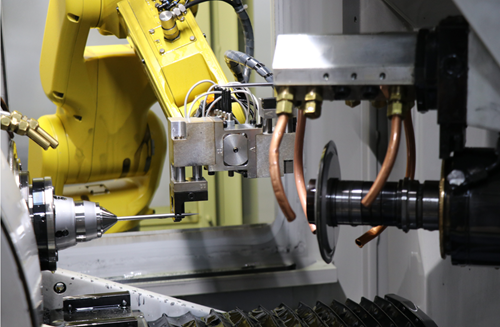

Schnelle Automatisierung ist einer der Hauptgründe für die Zufriedenheit der Tru-Edge Kunden in der Medizintechnik. Hier entnimmt ein Robotergreifer an einer ANCA MX7 ein fertiges chirurgisches Instrument, kurz bevor sein Zwilling nach unten schwenkt, um den nächsten Rohling zu laden

Automatisierungslösungen

Bis 2020, so Hackman, begannen sich die Kundenanforderungen drastisch in Richtung Einweginstrumente zu verschieben. Grund dafür war, dass da die Zahl der orthopädischen Operationen in kleineren ambulanten medizinischen Zentren, die in der Regel von Ärzten betrieben werden, explosionsartig anstieg. Wie Hackman erläuterte, trat die Nachfrage nach einem einfacheren, funktionalen Werkzeug zu den niedrigsten Kosten an die Stelle des Bedürfnisses nach einem optischen Prunkstück. So wechselte das Hauptmaterial von rostfreiem Stahl 17-4 zu verschiedenen anderen Typen wie 455, 465 usw., die "eine andere Oberflächenbeschaffenheit haben und zu mehr Graten neigen, so dass das Entgraten der Teile mehr Zeit in Anspruch nimmt."

Wie nicht anders zu erwarten, stieg mit der Umstellung auf Einweginstrumente auch das Produktionsvolumen exponentiell an. Hackman fasst es so zusammen: "Vor zehn Jahren hatten wir Aufträge für sechs, acht und zehn Stück. Letzten Juli hatten wir einen Auftrag über 11.000 Stück... Wir verfügen immer noch über die Technologie, die Innovation und das Know-how, um ein gratfreies, schön verarbeitetes Teil zu liefern. Aber jetzt müssen wir sie zu Tausenden statt zu Fünfen und Sechsen herstellen."

Auch hier hat ANCA den Bedarf gedeckt. Mit Roboterladern und automatischem Scheibenwechsel von einem 6-Positionen-Karussell auf den MX-Maschinen kann Tru-Edge beispielsweise rumd um die Uhr arbeiten. Ein weiterer Beitrag ist die verfahrbare Lünette, die auf der von ANCA so genannten P-Achse fährt. Wie Brunswick erläuterte, neigen lange, dünne chirurgische Schneidwerkzeuge dazu, sich zu verbiegen, aber Tru-Edge hat teilespezifische Buchsen entwickelt, die in Verbindung mit der Lünette das Werkzeug perfekt abstützen. Laut Hackman kann eine einzige MX-Anlage 5.000 chirurgische Bohrer mit kleinem Durchmesser pro Monat herstellen.

Zur Automatisierung der Herstellung von Femurraspeln gehören in der Regel sowohl eine automatische Spannzange als auch ein ausschwenkbarer Reitstock zur Klemmung an der gegenüberliegenden Seite. Wie Hackman sagt, sind diese Raspeln sehr unterschiedlich. "Einige sind lang, dünn und sehr konzentrisch. Andere sind eher krumm, wie ein Hundebein. Wir mussten also eine teilespezifische Reitstockbefestigung entwickeln, damit die verschiedenen Formen in der Mitte gehalten werden können." (Tru-Edge stellt seine eigenen Spannvorrichtungen bei einem Schwesterunternehmen, MetalCut Tool Services, in Dayton, Ohio, her).

Diese Teile werden in der Regel in Siemens NX konstruiert, und ANCA bietet einen Postprozessor zur Erstellung der erforderlichen Maschinenbewegungen. Nach dem Import dieser Datei gibt ANCAam dem Bediener die Möglichkeit, spezifische Prozessparameter wie Geschwindigkeiten und Vorschübe, Offsets und Scheibenauswahl sowie Abrichtzyklen zu verwalten. Das CIM-3D-Paket von ANCA bietet eine vollständige Simulation zur Überprüfung der Schleifbewegung und zum Vergleich des erwarteten Teils mit dem Originalmodell.

Kurz gesagt, mit Entwicklung, Design und Fertigung unter einem Dach nutzte Tru-Edge die Partnerschaft mit ANCA, um die Zykluszeit zu verkürzen, Probleme in der Lieferkette zu beseitigen und die Gesamtbetriebskosten für die Endbenutzer zu senken.

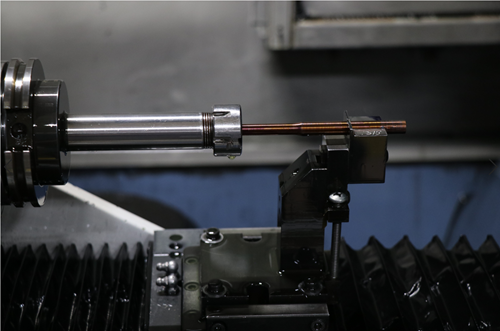

Tru-Edge verlässt sich auf ANCAs verfahrbare Lünette und teilespezifische Buchsen, um die Werkzeuge während des Schleifens perfekt gerade zu halten.

Rosige Zukunft

Hackman rechnet mit einem anhaltenden Wachstum des Marktes für medizinische Instrumente, da die Babyboomer immer älter werden und der Trend, dass sich Patienten in kleineren chirurgischen Zentren behandeln lassen, weiter anhält. Er ist der Meinung, dass Tru-Edge durch die Weiterentwicklung der Automatisierung in der Lage ist, "der führende Lieferant der Industrie für diesen Nischenmarkt zu sein." Tatsächlich, so fügte er hinzu, haben die Kunden aus der Orthopädietechnik Tru-Edge zu ihrem exklusiven Lieferanten für das Schleifen von Werkzeugen gemacht.

In diesem Sinne sagte Hackman, dass das nächste Projekt von Tru-Edge die weitere Automatisierung der Knochenraspelproduktion ist. Dieser Fortschritt würde das medizinische Geschäft des Unternehmens um 10-15 % steigern, so seine Überlegung. Damit entfiele die Notwendigkeit, vier weitere Maschinen zu kaufen und die Fachkräfte könnten von Tätigkeiten wie der Handbeladung befreit werden.

Bei Tru-Edge sieht die Zukunft rosig aus, denn das Unternehmen hat seine Fähigkeiten erweitert und das Wachstum mit chirurgischer Präzision gesteuert.

.png;.aspx?width=500&height=500)

Metallbearbeitungswerkzeuge, wie dieser Kugelkopffräser aus Hartmetall, machen den größten Teil der Produktion von Tru-Edge aus.

5 März 2024