Sharp-E 뉴스 레터

2025년 1월

“생산성 향상을 위한 공구 단순화”를 모토로 하는 Tru-Edge(미국 오하이오주 세인트 헨리)는 오랫동안 항공우주 및 자동차를 비롯한 여러 산업 분야에서 맞춤형 원형 공구의 제조 및 재연삭 분야의 선두주자로 자리매김해 왔습니다. 이러한 산업에서의 성공은 엄격한 공차 초경 연삭에 대한 전문성, 숙련된 공구 설계 팀, “스핀들에서” 문제를 해결하는 방법을 알고 있는 기술 영업 직원에서 비롯되었습니다. 1996년부터 이러한 전통을 이어오고 있지만, 2007년에 새로운 기능을 추가했습니다.

그해 인디애나주 바르샤바 지역의 몇몇 대형 정형외과 고객들이 고관절 브로치, 뼈 절삭기, 뼈 이식 드릴, 리머, 탭을 생산하기 위해 Tru-Edge와 계약을 맺었는데, 이들은 모두 기존에 제조하던 금속 절삭 공구와는 완전히 다른 형상의 스테인리스 스틸 공구를 사용했습니다. 팀은 이러한 도전을 받아들여 ISO 9001 및 ISO 13485 인증을 모두 획득하고 이후 몇 년 동안 고객의 변화하는 요구에 적응하면서 Tru-Edge 비즈니스의 핵심 부분으로 삼았습니다. 브라이언 해크먼 부사장은 회사가 계속 빠르게 성장하고 있는 가운데 수술용 기구가 전체 매출의 10%를 차지한다고 보고했습니다.

_1.png;.aspx?width=500&height=333)

전자동 공구 연삭기와 향후 작업으로 가득 찬 트레이는 ANCA와 Tru-Edge의 오랜 파트너십을 엿볼 수 있는 창입니다.

ANCA 기계와 함께

처음부터 ANCA 공구 연삭기는 Tru-Edge의 주요 생산 장비였으며, 고유의 유연성 덕분에 새로운 비즈니스 라인에 완벽하게 적합했습니다. 해크먼은 처음 14년 정도는 재사용 가능한 기구에 대한 계약이 대부분이었으며, 최종 고객은 기구를 멸균할 수 있는 대형 병원이었다고 회상했습니다.

“그들은 가능한 한 시각적으로 매력적인 도구를 원했습니다.”라고 Hackman은 말하며, Tru-Edge가 제작한 도구는 “고광택 표면 마감과 복잡한 형상으로 인해 보석과 같은 외관을 가졌습니다. 우리가 연마하는 다양한 면과 부조는 말 그대로 반짝반짝 빛났습니다.” 휠과 ANCA TX, MX, FX 기계의 속도 및 이송을 최적화함으로써 Tru-Edge는 사실상 후처리가 필요 없는 버 없는 마감을 구현할 수 있었다고 Hackman은 말했습니다. 덕분에 2018년에는 더 많은 비즈니스와 지역 제조 협회의 상을 수상할 수 있었습니다.

해크먼은 이러한 성공의 비결로 부분적으로는 ANCA 툴룸 소프트웨어의 혁신과 리니어 모터의 통합을 꼽았습니다. 트루엣지의 엔지니어링 매니저인 릭 브런스윅은 특히 의료용 탭에서 엄격한 형태 공차를 유지하면서 사이클 시간과 작업 횟수를 줄일 수 있는 핵심 요소로 ANCA의 공정 중 휠 드레싱 기능을 꼽았습니다. 그는 옵션으로 제공되는 측면 장착 드레서보다 작업 헤드 주위에 대형(250mm ø) 드레싱 롤을 장착하는 ANCA의 접근 방식을 선호한다고 덧붙였습니다. “측면에 장착된 작은 드레싱 롤을 사용할 때보다 다이아몬드 드레싱 롤의 표면적이 더 넓기 때문에 훨씬 오래 지속됩니다.”

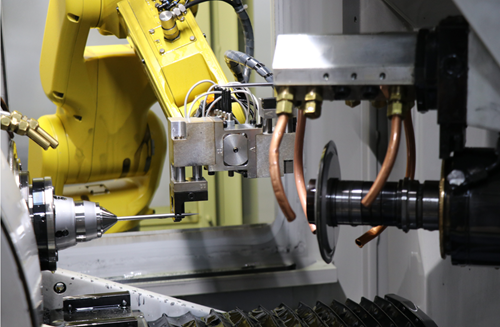

빠른 자동화는 Tru-Edge가 의료 고객을 만족시키는 이유 중 하나입니다. ANCA MX7의 한 로봇 그리퍼가 트윈이 다음 블랭크를 적재하기 위해 아래로 스윙하기 직전에 완성된 수술 기구를 제거하고 있습니다.

자동화 솔루션

해크먼에 따르면 2020년에는 일반적으로 의사 소유의 소규모 외래 의료 센터에서 정형외과 수술이 폭발적으로 증가함에 따라 고객 요구 사항이 일회용 기기로 급격히 전환되기 시작했습니다. 해크먼은 가장 저렴한 비용으로 더 단순하고 기능적인 도구에 대한 수요가 시각적인 볼거리의 필요성을 대체했다고 설명합니다. 따라서 주요 소재가 17-4 스테인리스강에서 455, 465 등 “표면 마감이 다르고 버가 더 많이 발생하는 경향이 있어 부품을 디버링하는 데 시간이 더 걸리는” 다양한 다른 유형으로 변경되었습니다.

예상할 수 있듯이 일회용 기기로 전환하면서 생산량도 기하급수적으로 증가했습니다. 해크먼은 “10년 전에는 6개, 8개, 10개 단위로 주문이 들어왔습니다. 지난 7월에는 11,000개 주문을 받았습니다... 우리는 여전히 버가 없고 아름답게 마감된 부품을 제공할 수 있는 기술, 혁신, 노하우를 보유하고 있습니다. 하지만 이제 우리는 5, 6개 단위가 아닌 수천 개 단위로 생산해야 합니다.”

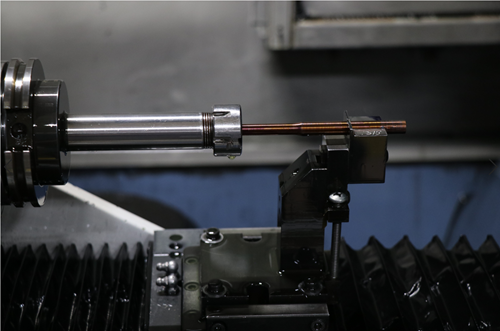

다시 한 번 ANCA는 이러한 요구를 충족시켰습니다. 예를 들어, 로봇 로더와 MX 기계의 6-포지션 캐로슬에서 자동 휠 교환을 통해 Tru-Edge는 조명이 꺼진 상태에서도 작동할 수 있습니다. 또 다른 기여자는 ANCA가 P축이라고 부르는 이동식 고정 받침대입니다. 브런스윅은 길고 얇은 수술용 절삭 공구는 휘어지는 경향이 있지만, Tru-Edge는 고정 받침대와 함께 공구를 완벽하게 직선 형태로 연삭할 수 있도록 하는 부품별 부싱을 개발했다고 설명했습니다. 따라서 한 대의 MX로 한 달에 5,000개의 작은 직경의 수술용 드릴을 생산할 수 있다고 Hackman은 말합니다.

대퇴 래스 생산 자동화에는 일반적으로 자동 콜릿 척과 다른 쪽 끝을 고정하기 위한 스윙아웃 심압대가 모두 포함됩니다. 해크먼의 말처럼 이러한 래스는 매우 다양합니다. “어떤 것은 길고 가늘며 매우 동심원 모양입니다. 다른 것들은 개 다리처럼 더 구부러져 있습니다. 따라서 다양한 모양을 중앙에 고정할 수 있도록 부품별 심압대 고정장치를 개발해야 했습니다.” (트루엣지는 오하이오주 데이턴에 있는 자매 회사인 메탈컷 툴 서비스에서 자체 픽스처를 제작합니다.)

이러한 부품은 일반적으로 Siemens NX에서 설계되며, ANCA는 필요한 기계 동작을 생성하기 위한 포스트 프로세서를 제공합니다. 이 파일을 가져온 후 ANCAam은 작업자에게 속도 및 이송, 오프셋, 휠 선택, 드레싱 사이클과 같은 특정 공정 파라미터를 관리할 수 있는 기능을 제공합니다. ANCA의 CIM-3D 패키지는 전체 시뮬레이션을 제공하여 연삭 동작을 검증하고 예상되는 부품을 원본 모델과 비교할 수 있습니다.

요컨대, 엔지니어링, 설계 및 제조가 모두 한 지붕 아래 있는 Tru-Edge는 ANCA와의 파트너십을 활용하여 사이클 시간을 단축하고 공급망 문제를 제거하며 최종 사용자의 총소유비용을 절감할 수 있었습니다.

Tru-Edge는 ANCA의 이동식 고정 받침대와 부품 전용 부싱을 사용하여 연삭 중에 공구를 완벽하게 똑바로 유지합니다.

밝은 미래

해크먼은 베이비붐 세대의 고령화가 계속되고 소규모 수술 센터에서 치료를 받으려는 환자들의 추세가 지속됨에 따라 의료 기기 시장이 지속적으로 성장할 것으로 예상합니다. 그는 Tru-Edge가 자동화를 수용함으로써 “틈새 시장에서 업계 최고의 공급업체로 자리매김할 수 있을 것”이라고 믿습니다. 실제로 정형외과 고객들은 기구 연삭을 위한 유일한 공급업체로 트루엣지를 선택했다고 그는 덧붙였습니다.

그 연장선상에서 해크먼은 트루엣지의 다음 프로젝트는 본 래스 생산을 더욱 자동화하는 것이라고 말했습니다. 이러한 발전은 회사의 의료 사업을 10~15% 성장시킬 것이며, 오늘날의 타이트한 노동 시장에서 이러한 복잡한 부품을 수작업으로 적재하기 위해 4대의 기계를 추가로 구입하고 충분한 직원을 고용할 필요가 없을 것이라고 그는 추론했습니다.

외과적 정밀성을 바탕으로 역량을 확장하고 성장을 관리해 온 Tru-Edge의 미래는 밝습니다.

.png;.aspx?width=500&height=500)

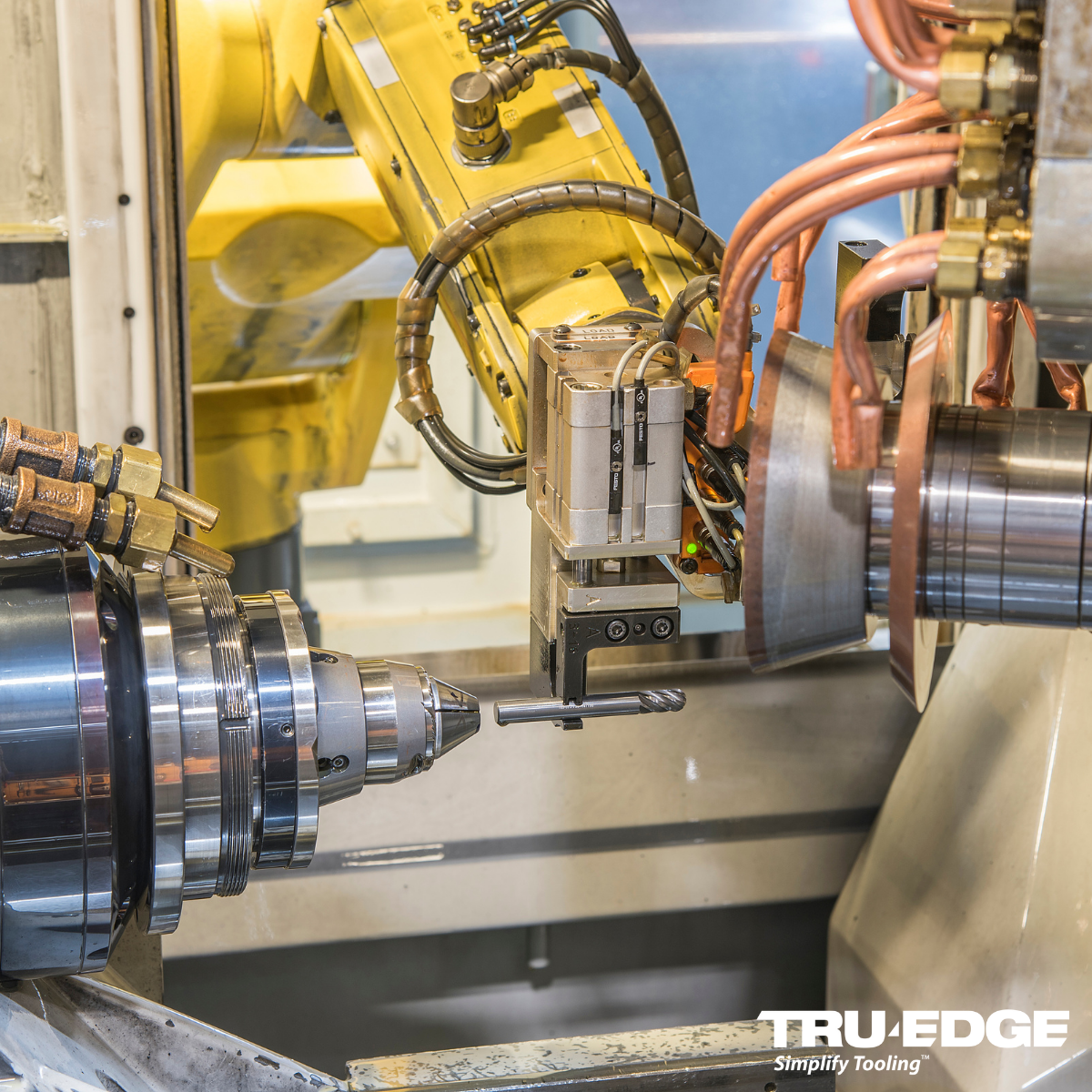

이 카바이드 볼 노즈 엔드밀과 같은 금속 가공 공구는 Tru-Edge에서 대부분의 생산량을 차지합니다.

5 3월 2024