El Boletín

Marzo 2021

Disponga del afilado de cortadores de biselado en las máquinas TX y MX de ANCA

Los automóviles que funcionan con combustibles fósiles están destinados a hacer parte de la historia. Muchos países han fijado una fecha límite para poner fin a las ventas de automóviles de combustibles fósiles: Francia a partir del 2040, el Reino Unido para 2030, y Noruega aspira a convertirse en el primer país del mundo en lograrlo en el 2025. Respondiendo a iniciativas ecológicas, y después de que miles de millones de dólares se han invertido en la electrificación de vehículos, los gigantes de la industria automotriz se están comprometiendo a dejar de fabricar los ya pasados de moda vehículos con motor de combustión interna (ICE por sus siglas en Inglés). Volkswagen planea para el 2025, que el 25% de las ventas consistan en autos eléctricos, Progressive General Motors aspira a dejar de fabricar vehículos de gasolina para el 2035 y Ford (división de Europa) se volverá completamente eléctrica para el 2030.

Para los fabricantes de herramientas de corte al servicio de la industria automotriz, la electrificación de la industria es un desafío existencial y una oportunidad revolucionaria. En el 2017, el 11,8% del consumo de herramientas de corte se destinó a la fabricación de automóviles. Se estima que el tiempo de mecanizado para vehículos eléctricos puros (EV por sus siglas en Inglés) se reduce en un 50-75% en comparación con los ICE tradicionales, lo que conlleva a una disminución general del consumo de herramientas de corte a medida que cesa la producción de los vehículos ICE.

La disminución de la demanda de herramientas de corte es una amenaza sustancial, especialmente para los fabricantes de herramientas de corte que dependen en gran medida de la industria del automóvil; simultáneamente, el EV también ofrece muchas oportunidades. Los nuevos cortadores de biselado necesarios para los engranajes internos utilizados en muchas nuevas transmisiones de vehículos eléctricos son importantes.

El 45% de toda la producción de engranajes se destina a la transmisión de los vehículos. El EV ha cambiado los requerimientos para la industria de engranajes. La alta velocidad del motor de hasta 20.000 rpm significa que se requiere una relación de transmisión más alta para reducir la velocidad y lograr una mayor eficiencia. El sistema de engranajes planetarios es más frecuente en el nuevo diseño de transmisión. En un juego de engranajes planetarios, los engranajes externos deben rectificarse, lo que el actual proceso de producción de tallado y luego rectificado puede atender fácilmente. El problema está en la corona interna. Tradicionalmente, los engranajes internos se producen con perfilado o brochado; el modelado es lento, mientras que el brochado se basa en herramientas engorrosas.

Para los vehículos eléctricos, la eficiencia, así como la emisión de ruido, es una prioridad mucho más alta para los clientes. Los engranajes para vehículos eléctricos requieren una mayor precisión y un mayor rendimiento. La calidad debe aumentar de DIN 10 a DIN 6 para los engranajes internos; la industria de engranajes ve al biselado duro como el proceso revolucionario para producir los millones de engranajes de anillo internos necesarios para los vehículos eléctricos.

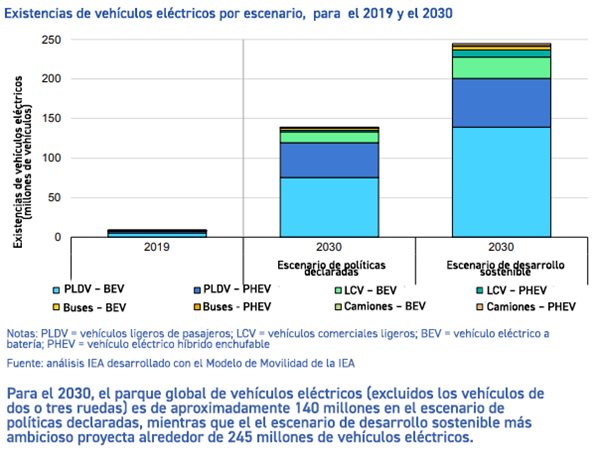

Impulsada por la incomparable tasa de crecimiento de el EV (28% ~ 36%) (ver gráfico), la cortadora de biselado utilizada en el proceso de biselado tiene una gran demanda. Debido a su compleja geometría, la producción de cortadores de biselado de carburo sólido requiere una serie de tecnología y desarrollo de procesos. Lanzada en el 2019, la GCX Linear de ANCA proporciona una solución completa para la fabricación de cortadores de biselado de carburo sólido de calidad DIN AA, la más alta de la industria.

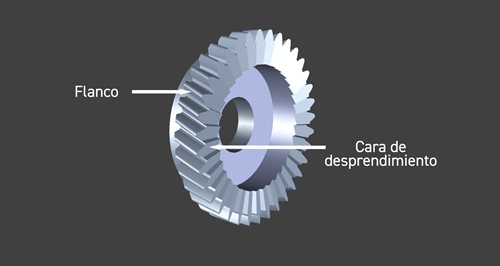

Los cortadores de biselado se clasifican como cortadores de piñón, que constan de flanco y cara de desprendimiento. Una vez producidos los flancos, el reafilado, o simplemente el afilado, como se conoce en la industria, solo rectifica hacia atrás la cara de desprendimiento. Estas herramientas son caras y están diseñadas para tener una larga vida útil, normalmente de 6 mm a 10 mm de profundidad reafilable. Durante el reafilado, la cara de inclinación se rectifica de 0,3 mm a 0,5 mm cada vez, dependiendo del nivel de daño. Puede haber entre 30 y 50 reafilados durante la vida útil de una herramienta. Siguiendo la tendencia creciente de los vehículos eléctricos, podría haber una necesidad de cientos de miles de cortadores de biselado para 2024, lo que equivaldría a más de un millón de afilados.

Para permitir a los clientes ANCA acceder a este mercado de rápido crecimiento, ANCA lanzó un nuevo paquete de software para afilar cortadores de biselado y cortadores de modelado. Los clientes con máquinas MX y TX solo necesitan comprar una actualización de software y reemplazar la sonda estándar con una punta de sonda rubí.

En el paquete de software ToolRoom, la nueva opción de compra 'Afilado de cortador tipo piñón' contiene operaciones para digitalizar y afilar los dos estilos de cara de desprendimiento: superficie de desprendimiento escalonada y superficie de desprendimiento cónica.

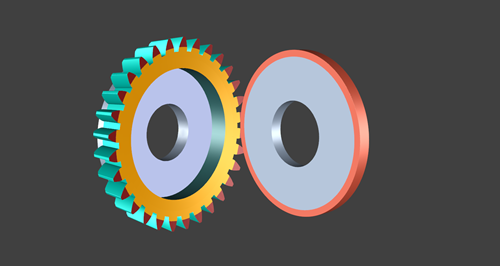

Una cara de desprendimiento cónica es parte de una superficie cónica, definida por un ángulo de desprendimiento y una intersección con el flanco para formar el filo de la herramienta. Afilar una cara de desprendimiento cónica requiere una operación para digitalizar el extremo de la posición de la herramienta, luego rectificar la superficie cónica con una rueda 1A1. Existe un método de rectificado por inmersión para el pulido pesado inicial y estilos de pulido oscilante para reafilados posteriores.

Reafilado de la cara de desprendimiento cónica con rueda 1A1

Reafilado de la cara de desprendimiento cónica con rueda 1A1

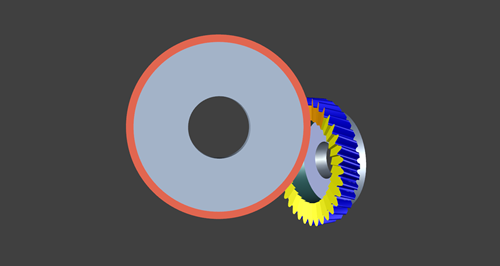

Una cara de desprendimiento escalonada es una superficie plana definida por un ángulo de desprendimiento y un ángulo de avance. Para volver a afilar la cara de inclinación escalonada, es fundamental encontrar la posición de índice precisa del diente y alinearlo con ella. El software ANCA calcula la geometría correcta para guiar la sonda rubí para encontrar la posición correcta. El proceso está automatizado, sin necesidad de una alineación particular ni de una intervención manual. El afilado del plano de la cara de desprendimiento se realiza en un diente a la vez, ya sea con una rueda 1A1 para aumentar la velocidad o una rueda de copa para mejorar el acabado de la superficie.

Reafilado de cara de desprendimiento escalonada con rueda 1A1

Reafilado de cara de desprendimiento escalonada con rueda 1A1

El paquete de reafilado está disponible para máquinas MX y TX. Con un cambio mínimo de hardware, el MX puede adaptarse a diámetros de herramientas de hasta 135 mm. El TX es aún más capaz, con un área de trabajo más grande y una construcción más robusta, para adaptarse a un diámetro de herramienta de hasta 240 mm. Los cortadores de tipo cubo y tipo disco se pueden montar en la pinza con un accesorio. Los cortadores de vástago se pueden sujetar directamente en la pinza o con un adaptador para cono morse.

Este paquete también es una solución deseable para los fabricantes de engranajes que buscan reafilar internamente estas herramientas con regularidad.

19 marzo 2021