Biuletyn Sharp E

Marzec 2021

Ostrzenie frezów do łuszczenia na nowych maszynach TX i MX firmy ANCA

Pojazdy z silnikami spalinowymi powoli stają się przeszłością. Wiele krajów ustaliło datę zakończenia sprzedaży pojazdów spalinowych, Francja na 2040, Wielka Brytania na 2030 natomiast Norwegia, jako pierwszy kraj na świecie, na 2025 rok. W odpowiedzi na inicjatywy ekologiczne i wielomiliardowe inwestycje w elektryfikację pojazdów mechanicznych, giganci branży motoryzacyjnej zadecydowali o zakończeniu produkcji tradycyjnych pojazdów spalinowych. Volkswagen planuje, że do 2025 roku, 25% sprzedaży obejmie pojazdy elektryczne, Progressive General Motors planuje zakończyć produkcję pojazdów spalinowych do 2035 roku, natomiast Ford (dział europejski) przechodzi na pojazdy elektryczne do 2030.

Dla producentów narzędzi skrawających obsługujących branżę motoryzacyjną, elektryfikacja pojazdów stanowi poważne wyzwanie dla ich obecności na rynku i jednocześnie doskonałą okazję rozwoju. W 2017, 11,8% narzędzi skrawających było przeznaczone dla branży motoryzacyjnej. Szacunkowy czas obróbki wymagany w produkcji pojazdów elektrycznych (EV) jest około 50-75% krótszy, niż w przypadku pojazdów spalinowych, co po wycofaniu pojazdów spalinowych z produkcji spowoduje istotny spadek wykorzystania narzędzi skrawających.

Spadek zapotrzebowania na narzędzia skrawające stanowi istotne zagrożenie, w szczególności dla producentów narzędzi skrawających zależnych od branży motoryzacyjnej, przy czym pojazdy elektryczne zapewniają wiele nowych możliwości. Szczególnie istotne miejsce mają nowe frezy do łuszczenia wymagane w produkcji kół zębatych stosowanych w wielu nowych skrzyniach biegów pojazdów elektrycznych.

45% produkcji wszystkich kół zębatych to podzespoły do skrzyń biegów. Pojazdy elektrycznie w istotny sposób zmieniły wymagania dla branży produkcji kół zębatych. Wysokie prędkości obrotowe silników do 20 000 obr./min. oznaczają, że wymagane są wyższe przełożenia w celu ograniczenia prędkości obrotowej i utrzymania sprawności pracy silnika. Nowe konstrukcje skrzyń biegów wykorzystują układy przekładni obiegowych. W tego typu przekładniach, koła zębate zewnętrzne wymagają szlifowania, które może być z powodzeniem realizowane w obecnie stosowanych procesach produkcyjnych frezowania obwiedniowego i szlifowania. Problem w tym przypadku stanowią koła zębate koronowe. Tradycyjnie, koła zębate wewnętrzne są wytwarzane w procesach frezowania poprzecznego i przeciągania, przy czym frezowanie poprzeczne to powolny proces, natomiast przeciąganie wymaga użycia złożonego oprzyrządowania.

W przypadku pojazdów elektrycznych, najwyższy priorytet dla klientów stanowią wydajność i emisja hałasu. Koła zębate dla pojazdów elektrycznych wymagają najwyższej precyzji i wysokich właściwości użytkowych. Wymagania dotyczące jakości wiążą się ze zmianą z poziomu DIN 10 na DIN 6 dla kół zębatych wewnętrznych, a branża produkcji kół zębatych postrzega łuszczenie jako rewolucyjny proces wytwarzania milionów kół zębatych wewnętrznych wymaganych w pojazdach elektrycznych.

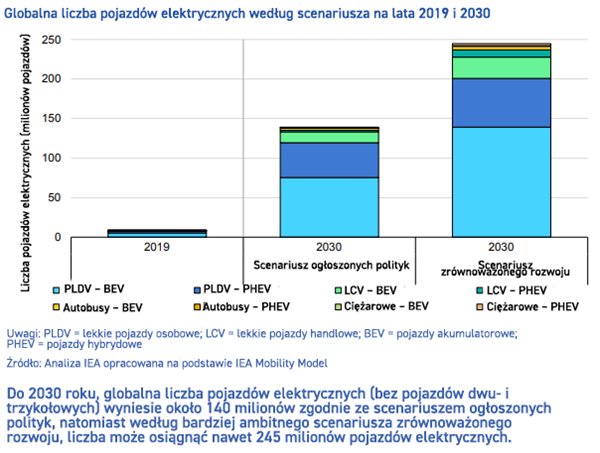

Napędzane niespotykaną szybkością wzrostu pojazdów elektrycznych na poziomie 28%~36% (patrz wykres), frezy stosowane w procesach łuszczenia są wysoce pożądane w branży. Ze względu na złożoną geometrię, wytwarzanie frezów do łuszczenia z litego węglika wymaga szeregu nowatorskich rozwiązań technologicznych i procesowych. Zaprezentowana w 2019 roku szlifierka GCX Linear ANCA stanowi kompletne rozwiązanie do produkcji frezów do łuszczenia z litego węglika jakości DIN AA - najwyższej jakości stosowanej w branży.

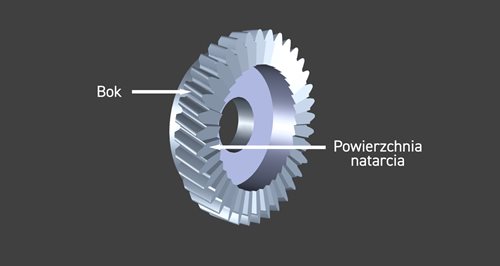

Frezy do łuszczenia są klasyfikowane jako dłutaki obejmujące bok oraz powierzchnię natarcia. Po wytworzeniu boków, przeostrzanie lub po prostu ostrzenie polega na szlifowaniu wyłącznie powierzchni natarcia. Narzędzia te są drogie i projektowane z myślą o wysokiej trwałości, dlatego też zapewniają zwykle 6 mm do 10 mm głębokości przeostrzania. Podczas przeostrzania, powierzchnia natarcia jest usuwana każdorazowo w zakresie od 0,3 do 0,5 mm, w zależności od stopnia uszkodzenia. W całym cyklu eksploatacji, narzędzie może podlegać 30 do 50-krotnemu przeostrzaniu. Dzięki stale rosnącej popularności pojazdów elektrycznych, do 2024 roku mogą być wymagane setki tysięcy frezów do łuszczenia, które oznaczają miliony operacji przeostrzania.

W celu umożliwienia klientom ANCA wejścia na ten nowy rynek, wydany został nowy pakiet oprogramowania do przeostrzania frezów do łuszczenia i frezów kształtowych. Klienci posiadający maszyny MX i TX muszą zakupić aktualizację oprogramowania i wymienić standardową sondę na wersję z końcówką rubinową.

W pakiecie oprogramowania ToolRoom, nowa opcja zakupu przeostrzania dłutaków (Pinion type cutter sharpening) zawiera operacje przekształcania na postać cyfrową i ostrzenia dwóch rodzajów powierzchni natarcia - stopniowej i stożkowej.

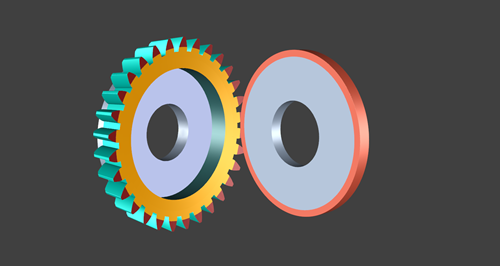

Stożkowa powierzchnia natarcia stanowi część powierzchni stożkowej wyznaczonej przez kąt natarcia oraz punkt przecięcia z bokiem, tworzącą krawędź skrawającą narzędzia. Ostrzenie stożkowej powierzchni natarcia wymaga operacji przekształcenia na postać cyfrową położenia końca narzędzia, a następnie przeszlifowania powierzchni stożkowej ściernicą 1A1. Dostępna jest metoda szlifowania wgłębnego umożliwiająca usunięcie dużej ilości materiału oraz metody szlifowania oscylacyjnego stosowane w kolejnych procesach przeostrzania.

Przeostrzanie stożkowej powierzchni natarcia ze ściernicą 1A1

Przeostrzanie stożkowej powierzchni natarcia ze ściernicą 1A1

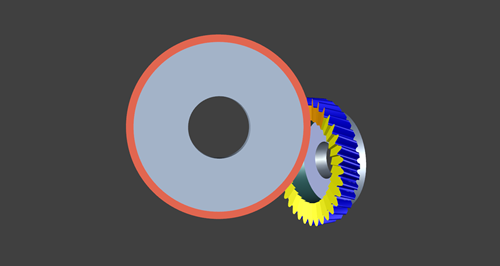

Stopniowa powierzchnia natarcia stanowi płaską powierzchnię wyznaczoną przez kąt natarcia oraz kąt przystawienia. W celu przeostrzenia stopniowej powierzchni natarcia, krytyczne jest wyznaczenie dokładnej pozycji indeksowania zęba oraz dopasowanie do tej pozycji. Oprogramowanie ANCA oblicza geometrię w celu wyznaczenie prawidłowego położenia z użyciem sondy z końcówką rubinową. Proces przebiega automatycznie i nie wymaga regulacji oraz interwencji manualnej. Przeostrzanie płaszczyzny natarcia jest wykonywane kolejno dla poszczególnych zębów z użyciem ściernicy 1A1 z dużą prędkością lub ściernicy garnkowej zapewniającej lepsze wykończenie powierzchni.

Przeostrzanie stopniowej powierzchni natarcia ze ściernicą 1A1

Przeostrzanie stopniowej powierzchni natarcia ze ściernicą 1A1

Pakiet przeostrzania jest dostępny dla maszyn MX i TX. Przy minimalnych modyfikacjach sprzętowych, maszyny MX mogą obsługiwać narzędzia o średnicy do 105 mm. Maszyna TX zapewnia jeszcze więcej możliwości dzięki większej powierzchni roboczej i solidniejszej konstrukcji z obsługą narzędzi o średnicy do 240 mm. Frezy krążkowe i noże Fellowsa mogą być mocowane w tulei zaciskowej z użyciem elementu mocującego. Frezy trzpieniowe mogą być mocowane bezpośrednio w tulei zaciskowej lub z użyciem adaptera do stożka Morse'a.

Pakiet ten stanowi również rozwiązanie dla producentów kół zębatych, którzy szukają metody regularnego przeostrzania narzędzi na miejscu.

19 marca 2021