Der Sharp-E Newsletter

Januar 2022

Thomson Mathew, ANCAs Software-Produktmanager, verfügt über einen enormen Wissens- und Erfahrungsschatz, da er seit fast 25 Jahren in der Zerspanungsindustrie tätig ist.

Als Entwickler vieler renommierter Softwareprodukte von ANCA hat Thomson einen technischen Leitfaden zur Erstellung des perfekten Schaftfräsers erstellt, der in einer fünfteiligen Anleitungsserie zusammengefasst ist.

In dieser Ausgabe befassen wir uns mit den Faktoren, die sich auf die Gesamtleistung eines Schaftfräsers auswirken, und mit „besonderen“ Stirnfräsern, die ein höheres Maß an geometrischer Komplexität aufweisen.

TEIL 1: GEOMETRISCHER AUFBAU UND PARAMETERVERIFIKATION

Jeder Schaftfräser beginnt mit dem Entwurf, und eine gut durchdachte Geometrie kann einen leistungsstarken Schaftfräser ausmachen.

Es gibt viele Faktoren, die sich auf die Gesamtleistung eines Schaftfräsers auswirken. Die vier

wichtigsten davon sind die Sorte oder Qualität des Hartmetallwerkstoffs, die Geometrie des Schneidwerkzeugs, der Präzisionsfertigungsprozess oder die Qualitätskontrolle und die Art der Beschichtung.

Die Härte des Materials eines Schaftfräsers, in der Regel Hartmetall, hängt von der Karbidsorte in der Matrix ab. Kleinere Körner bedeuten mehr Substanz gegenüber dem Bindemittel und damit ein härteres Werkzeug. Exotische Beschichtungen erhöhen die Lebensdauer und die Schneidleistung. Qualitätskontrolle bedeutet, dass eine Fertigungsstätte ein gleichbleibendes Ergebnis erzielen kann.

Aber die Geometrie spielt eine übergeordnete Rolle, sie unterstreicht die Mischung aus Kunst und Technik - und lange Zeit auch aus Versuch und Irrtum - bei der Entwicklung des idealen Schaftfräsers. Dies beginnt mit dem Entwurf. Einige der wichtigsten Faktoren bei der Konstruktion von Schaftfräsern sind die Kombination von variabler Helix- und Indexnutengeometrie, die Gestaltung der Kerngeometrie, der Freiwinkel des Außendurchmessers, die exzentrische Gestaltung der Facetten, die Gestaltung der Stirnfläche mit Abstreifflächen und das Schleifen der Pads oder der Enden usw., und das bei jedem neuen Satz von Schaftfräsern.

Wie bereits

an anderer Stelle erwähnt, hat der Fortschritt in der Industrie dazu geführt, dass Schaftfräser immer „seltsamer“ wurden, da die Werkzeughersteller hohe Materialabtragsraten anstreben und gleichzeitig ein „Rattern“ vermeiden wollen.

Regeneratives Rattern entsteht, wenn die Oberschwingungen zwischen einem Werkzeug und einem Werkstück unterschiedliche Frequenzen aufweisen. Die beiden selbsterregten Objekte stoßen aneinander, was sich negativ auf die Oberflächengüte und die Maßgenauigkeit sowie auf die Lebensdauer von Werkzeug und Maschine auswirkt. Dies geht zu Lasten von Produktivität und Gewinn.

Werkzeuge mit hohen Steigungswinkeln (über 35 Grad) sind seit langem wegen ihrer Festigkeit und ihrer schnellen Vorschub- und Spanabfuhrraten beliebt. Während sie im Vergleich zu Schaftfräsern mit niedriger Steigung bei harten Werkstoffen Vorteile haben, sind sie auch anfälliger für Rattern. Einige der Versuche, dies zu bekämpfen, betreffen variable Helixen und Steigungen und den Versuch, die Werkzeuge besser auszuwuchten. Dies hat zu „besonderen“ Schaftfräsern mit einer höheren geometrischen Komplexität geführt.

niedrige Helix (15 Grad) und hohe Helix (60 Grad)

Bei Werkzeugen mit hoher Helix sind die Schnittkräfte mehr vertikal und weniger horizontal gerichtet, was die Werkzeugdurchbiegung verringert und zu einer schnellen und effizienten Spanabfuhr führt.

Ein positiverer axialer Spanwinkel senkt die Schnittkräfte, was zu höheren Vorschubgeschwindigkeiten beiträgt. Der Kern des Werkzeugs ist aufgrund der Form der Spirale dicker und das Werkzeug ist stabiler. Schaftfräser mit hoher Helix werden in der Regel in härteren Werkstoffen eingesetzt, da sie besser verschleißen, obwohl sie auch in weicheren Werkstoffen wie Aluminium verwendet werden können. Ein Nachteil von Schaftfräsern mit hoher Helix ist die Tendenz, stärker zu rattern und sich in das Material zu verbeißen.

Im Gegensatz dazu neigen Werkzeuge mit niedriger Helix weniger zum Rattern und eignen sich in der Regel besser für weiche Materialien. Ihr Nachteil sind die geringeren Vorschübe und damit die geringeren Materialabtragsraten. Unser Verständnis für die Abschwächung von Rattern speist sich aus einer langen Lernphase und erfordert heutzutage kein Rätselraten mehr. Die Geometrie und das Design richten sich ausschließlich nach dem zu zerspanenden Material, egal ob weich oder hart.

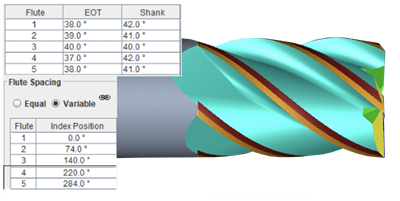

Schaftfräser mit variabler Helix und variablem Index gelten heute als Stand der Technik. Die Idee besteht darin, die Helix entlang der Spannutlänge oder von Spannut zu Spannut zu variieren. Ziel der variablen Helix ist es, das Rattern zu bekämpfen. Da Rattern ein Resonanzeffekt ist, wird alles, was wir tun, um die Resonanz der gegen das Werkstück schlagenden Spannuten zu brechen, das Rattern verringern. Die Funktionen zum Auswuchten von Werkzeugen in der RN34-Version der ANCA ToolRoom-Software sind die perfekte Lösung zur Bekämpfung von Rattern.

Entwurf eines Schaftfräsers mit variablem Helixindex

13 Januar 2022