Sharp-E 뉴스 레터

2021년10월

PCD(Poly Crystalline Diamond) 제품은 비철 재료 가공 시 우수한 내마모성과 수명으로 산업계에서 널리 사용되고 있습니다. 균일한 탄소 격자 구조가 있어 다이아몬드는 사용 가능한 가장 단단한 재료로 사용되어, 고속의 빠른 이송 속도 및 확장된 마모 특성을 요구하는 제조 공정에 적합합니다. PCD는 일반적으로 다이아몬드와 철 분자 사이에서 발생하는 화학 반응이 있어, 철 또는 강철과 같은 철 재료를 가공하는 데에는 사용되지 않습니다. 다이아몬드의 탄소 원자는 철 또는 강철의 쇠(철) 원자와 반응하여 탄화철(Fe3C)을 생성하여 공구의 에지가 붕괴되는 원인이 되기 때문입니다. 그러나 다이아몬드 탄소 원자를 사용하면, 알루미늄 및 주철과 관련된 바이메탈 응용 분야를 다룰 수 있습니다.

PCD 툴링이 탁월한 분야는 비철 재료, 복합 재료, 전자 부품, 목재 및 귀금속 가공입니다.

.

| 비철 금속 |

폴리머 및 기타 재료 |

귀금속 |

| 알루미늄 |

복합 재료 |

플래티넘 |

| 카바이드 |

탄소 섬유 |

골드 |

| 티타늄 |

유리 섬유 |

실버 |

| 니켈 |

세라믹 |

브론즈 |

| 납 |

폴리에테르 (PEEK) |

|

| 구리 |

목재 및 나무 |

|

| 브라스 |

폴리염화비페닐 (PCB) |

|

그림 1: PCD 툴링으로 제작에 적합한 소재.

이러한 재료를 가공할 때 PCD 툴링은 우수한 내마모성과 내열성을 가지며 긴 공구 수명을 가능케 합니다.

툴링에 PCD를 사용하는 것은 새로운 일이 아니지만, 제조업체들이 가볍고 내구성 있는 제품을 만들기 위해 경쟁함에 따라, 모든 산업에서 사용되는 경량 재료 사용이 폭발적으로 증가하고 있으며 이를 통해 PCD 툴링이 얼마나 다용도로 사용되고 있는지를 알 수 있습니다. 알루미늄 및 복합 재료를 사용한 제품은 가전 제품의 급속한 확장과 경량 운송 그리고 보다 효율적인 발전과 함께 빠르게 성장하고 있습니다.

비철 부품 및 PCD 툴링이 성장함에 따라, 기계 공구 제조업체들이 넘어야 할 압박이 존재합니다. 그러나 사이클 시간을 줄이고 표면 피니시를 증가시키면, 도구당 제조 비용을 줄일 수 있으며 최종 사용자가 받아 보는 품질과 내구성을 향상시켜주므로, PCD 도구 제조업체에게는 수익성을 가져다 주는 비즈니스 제안이 될 수 있습니다.

이에 따라 ANCA는 ANCA 고객이 고품질, 저비용 툴링을 생성할 수 있도록 하기 위해, 새로운 ANCA Motion SparX Generator에는 최신 전력 전자 장치를 사용한 설계를 적용하여 제작하였습니다. 바로 Power Electronics를 사용하는 것입니다. 이를 통해 고대역 갭 발생기를 생성하여 대전류 및 고주파수를 동시에 달성할 수 있습니다. 이로써 초당 메가 암페어의 나노 및 피코 펄스가 증가하여 에로젼 과정을 훨씬 더 잘 제어할 수 있습니다. 이것들은 기존 전자 제품보다 훨씬 빠르고 또한 제어 가능한 에로전 공정을 위해 결합되며, 나노 등급 PCD (예: 0.85µm 다이아몬드 입자가 있는 Element Six CMX850 및 2µm 입자가 있는 CTX002)에서 매우 큰 다이아몬드 등급 (예: 평균 입자 크기가 25µm인 CTH025 및 입자 크기가 2µm ~ 30µm인 다중 모드 PCD인 CTM302)에 이르기까지 PCD 툴링의 완전한 제조를 가능하게 합니다.

또한 회전식 구리 전극을 사용하는 ANCA EDG 기계의 5축 기구학으로 인해, 복잡한 단면 및 플루팅 지오메트리를 포함하여 거의 무한대의 도구 형상을 생성할 수 있습니다. 이는 매우 합리적인 가격 책정과 더불어 최고의 유연성을 갖춘 성능과 함께 도구 제조업체들이 고품질 PCD 도구를 경쟁력 있게 만들 수 있도록 합니다. 또한 이로 인해 성능이 향상되고 사이클은 시간 감소하며 표면 사양은 다양해져 사용자들은 틀림없이 가장 기술적으로 진보된 에로전 기계를 구입할 수 있게 됩니다. ANCA는 광범위한 비철 재료에 완벽하게 적합하게 동기화되고 적응 가능하며 또한 지능적이며 제어 가능한 에로전 프로세스를 갖춘 시장에서 유일하게 EDG 에로전 기계를 공급하고 있습니다.

이러한 장점을 강조하기 위해 ANCA는 ANCA EDG에서 만든 도구, 경쟁사 레이저 기계에서 만든 도구, 마지막으로 경쟁사 에로전 기계에서 만든 도구 간에 테스트를 수행했습니다. 테스트에서는 12mm 2D 전단 경납땜(중립 경사면) 도구를 사용했습니다. 왜냐하면 레이저 절제 시스템은 큰 플루팅이 있는 도구를 생성할 수 없기 때문입니다. PCD 재료는 Element Six CTM302였습니다.

본 테스트 결과 ANCA EDG가 레이저 제작 도구의 품질 및 사이클 시간과 일치할 뿐만 아니라, 유사한 에로전 결과보다 훨씬 우수한 것으로 나타났습니다.

그림 2: 레이저 및 에로전 테스트에 사용된 비교 툴링

| |

경쟁사 레이저 |

경쟁사 에로전 |

ANCA EDG |

| 설정 |

- |

표준 피니시 |

표준 피니시 |

| 표면 피니시 (µm Ra) |

0.200 |

0.400 |

0.200 |

| 사이클 시간 |

26분 : 24초 |

56분 : 00초 |

26분 : 20초 |

| 에지 코너 반경 (µm) |

9.45 |

6.25 |

3.22 |

그림 3: 여러 테스트에서 얻은 비교 데이터

또한 커팅 에지는 레이저 절제 공구와 달리, ANCA에서 제작한 공구보다 3배 더 예리했습니다. 날카로운 커팅 에지는 표면 피니시를 높이는 동시에 버링을 줄이기 때문에 알루미늄 및 복합 재료 제조에서 매우 중요합니다. 복합 재료에서 날카로운 커팅 에지는 기계 가공 중 박리 위험도 줄입니다.

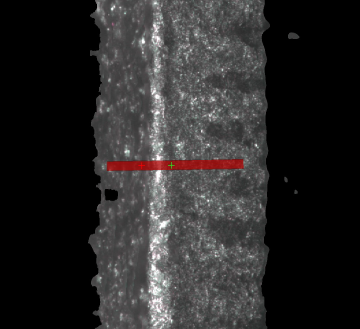

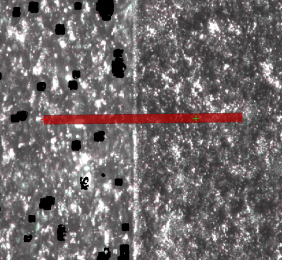

그림 4: 우측: ANCA EDG에서 생성된 커팅 에지. 날카로운 커팅 에지를 확인하십시오.

그림 5: 좌측: 레이저 절제 공구의 커팅 에지 반경. 큰 둥근 커팅 에지를 확인하십시오.

이 테스트의 핵심은 새로운 ANCA Motion SparX Erosion Generator가 포함된 ANCA EDG가 모든 유형의 PCD 및 다양한 관련 산업에 적합할 뿐만 아니라, 대전류 및 고주파를 사용하는 전력 전자 장치를 활용하는 에로전 프로세스라는 것이며, 또한 ANCA EDG는 전통적인 에로전 및 레이저 테근놀로지의 관점 두 가지 모두에서 동시에 확고한 위치를 차지한다는 것입니다.

14 10월 2021