Lettre d'information "The Sharp-E"

Octobre 2021

Les produits en diamant polycristallin PCD sont couramment utilisés pour l'usinage des matériaux non ferreux du fait de leur résistance supérieure à l'abrasion et de leur longévité. Grâce à sa structure en maille de carbone uniforme, le diamant est le matériau le plus dur qui existe, et se prête donc parfaitement aux processus de production exigeant de hautes vitesses et avances ainsi qu'une résistance prolongée à l'usure. Le PCD n'est généralement pas utilisé pour l'usinage des matériaux ferreux tels que l'acier du fait de la réaction chimique se produisant entre le diamant et les molécules de fer. Les atomes de carbone du diamant réagissent aux atomes du fer ou de l'acier en produisant du carbure de fer (Fe3C), lequel entraîne la rupture des extrémités de l'outil. Il peut toutefois être utilisé dans les applications bimétalliques comprenant aluminium et fonte.

Le PCD est parfait pour l'usinage des matériaux non ferreux et composites, des composants électroniques, du bois et des métaux précieux.

| Métaux non ferreux |

Polymères et autres |

Métaux précieux |

| Aluminum |

Composites |

Platine |

| Carbure |

Fibres de carbone |

Or |

| Titane |

Fibre de verre |

Argent |

| Nickel |

Céramique |

Bronze |

| Plomb |

Polyéther (PEEK) |

|

| Cuivre |

Bois |

|

| Laiton |

PCB |

|

Figure 1: Matériaux compatibles avec les outils PCD.

Les outils PCD présentent une résistance à l'usure, une tolérance à la chaleur et une longévité supérieures lors de l'usinage avec ces matériaux.

L'utilisation du PCD n'est pas récente, mais l'explosion des matériaux légers utilisés dans tous les secteurs et la course des fabricants afin de créer des produits légers et durables ont attiré l'attention sur la polyvalence des outils PCD. L'aluminium et les produits composites connaissent une croissance rapide avec la diffusion des produits électroniques grand public, des transports à faible coût et d'une production d'énergie plus rentable.

La pression à la baisse subie par les fabricants de machines outils est également liée à l'expansion des composants non ferreux et des outils PCD. La réduction des temps de cycle et l'optimisation du fini de surface réduit les coûts de production des fabricants d'outils PCD, et améliore la qualité et la durabilité des outils pour les utilisateurs.

Afin de permettre aux clients d'ANCA de produire des outils haute qualité à faible coût, le nouveau générateur Motion SparX d'ANCA a été conçu et réalisé selon la toute dernière électronique de puissance. L'électronique de puissance permet de créer un générateur à haut intervalle de bande et de garantir ainsi simultanément une haute intensité et une haute fréquence. Les impulsions nano et pico obtenues présentent un taux supérieur de méga-ampères/seconde ainsi qu'un contrôle supérieur du processus d'électroérosion. Le processus d'érosion est ainsi bien plus rapide et sous contrôle qu'avec l'électronique conventionnelle et permet la production complète d'outils PCD allant d'un grade nano (ex. Element Six CMX850 avec granulométrie 0,85 µm et CTX002 avec grains 2 µm) à une granulométrie extrêmement élevée (ex. CTH025 avec granulométrie moyenne de 25 µm et CTM302 à PCD multimodal à granulométrie allant de 2 µm à 30 µm)

En outre, la configuration à 5 axes des machines DEG d'ANCA utilise une électrode rotative en cuivre, des géométries d'outils pratiquement infinies pouvant être créées comme par ex. des goujures et des extrémités complexes. Ces avantages, associés à des performances et des prix agressifs et à une flexibilité exceptionnelle, permettent aux fabricants d'outils de produire des outils PCD haute qualité compétitifs. Des performances majeures, un temps de cycle réduit et une finition de surface supérieure permettent d'offrir à nos clients une machine de rectification nouvelle génération. ANCA est le seul fournisseur de machines d'électroérosion EDG disposant d'un processus synchronisé, adaptable, intelligent et contrôlable parfaitement adapté à la vaste gamme de matériaux non ferreux.

En vue de confirmer ces avantages, ANCA a mené des essais comparatifs entre les outils produits avec EDG d'ANCA et ceux réalisés sur la machine laser d'un premier concurrent, puis sur la machine d'électroérosion d'un second concurrent. Les essais ont utilisé un outil de brasage à cisaillement 2D de 12 mm (face de coupe neutre), les systèmes laser n'étant pas en mesure de produire des outils à grandes cannelures. Le matériau PCD utilisé était Element Six CTM302.

Les essais ont confirmé que EDG ANCA garantissait la qualité et le temps de cycle des outils créés laser, mais également que les résultats d'érosion étaient supérieurs.

Figure 2: Outils comparés pour les essais comparatifs laser et érosion

Figure 2: Outils comparés pour les essais comparatifs laser et érosion

| |

Concurrent laser |

Concurrent érosion |

ANCA EDG |

| Configuration |

- |

Finition standard |

Finition standard |

| Finition de surface (µm Ra) |

0,200 |

0,400 |

0,200 |

| Temps de cycle |

26 m : 24 s |

56 m : 00 s |

26 m : 20 s |

| Rayon d'extrémité (µm) |

9,45 |

6,25 |

3,22 |

Figure 3: Données comparées de plusieurs essais

Les tranchants des outils produits par ANCA étaient en outre 3x affûtés que ceux obtenus avec les outils laser. Des tranchants affûtés sont essentiels à la production de l'aluminium et des matériaux composites car ils réduisent les bavures et améliorent la finition de surface. Sur les composites, des extrémités affûtées réduisent également le risque de décollement durant l'usinage.

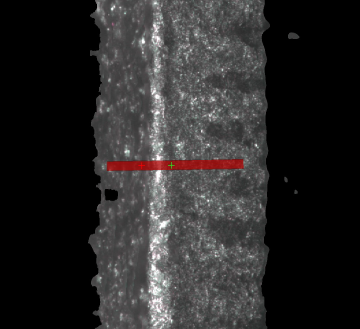

Figure 4: À DROITE : Tranchant obtenu avec EDG ANCA. Remarquez le tranchant particulièrement affûté.

Figure 4: À DROITE : Tranchant obtenu avec EDG ANCA. Remarquez le tranchant particulièrement affûté.

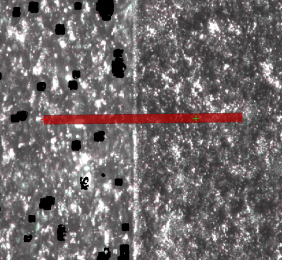

Figure 5: GAUCHE : rayon tranchant obtenu avec l'outil laser. Remarquez le tranchant très arrondi.

Les leçons essentielle à tirer de ces essais sont qu'EDG ANCA et le nouveau générateur d'électroérosion ANCA Motion SparX sont parfaitement adaptés à tous les types de PCD et aux différents secteurs qui les utilisent, mais également que le processus d'érosion utilisant l'électronique de puissance à haute intensité et haute fréquence simultanées positionne l'EDG d'ANCA en tête des technologies d'érosion et laser conventionnelles.

14 octobre 2021