Il bollettino E The Sharp

Marzo 2021

Come equipaggiare le macchine TX e MX di ANCA per l’affilatura di utensili skiving

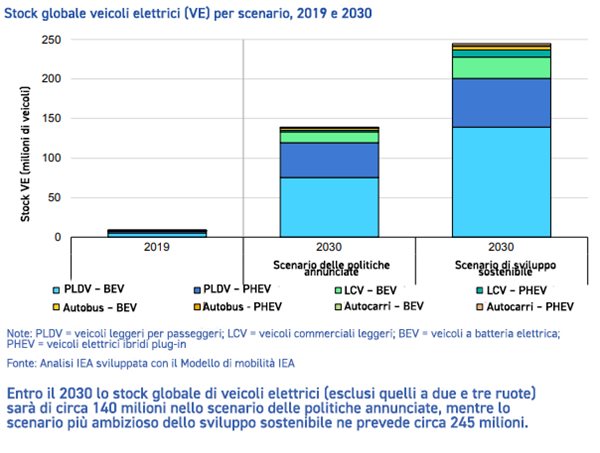

I motori a combustibili fossili si sono avviati sul viale del tramonto. Molti paesi hanno fissato delle scadenze entro cui cessare la vendita di queste automobili: la Francia dal 2040, il Regno Unito entro il 2030, mentre la Norvegia potrebbe essere il primo paese del mondo a farlo entro il 2025. In risposta alle iniziative ecologiche e avendo investito miliardi di dollari nell’elettrificazione dei veicoli, i giganti dell’industria automobilistica si stanno impegnando a cessare la produzione degli ormai superati veicoli a motore a combustione interna. Volkswagen punta a vendere auto elettriche per il 25% del totale entro il 2025, Progressive General Motors aspira a interrompere la produzione di veicoli a benzina entro il 2035 e la divisione europea di Ford passerà interamente all’elettrico entro il 2030.

Per i costruttori di utensili che riforniscono l’industria automobilistica, l’elettrificazione del settore è una sfida esistenziale ma anche un’opportunità rivoluzionaria. Nel 2017, l’11,8% degli utensili è confluito nella produzione automobilistica. Rispetto ai motori a combustione tradizionali, si stima che il tempo di lavorazione per i veicoli elettrici puri dovrebbe ridursi del 50-75%, con una diminuzione complessiva nel consumo di utensili quando la produzione di veicoli a motore a combustione interna cesserà.

Il calo della domanda di utensili è una minaccia notevole, soprattutto per quei costruttori che dipendono fortemente dall’industria dell’auto; al contempo, però, anche i veicoli elettrici offrono delle opportunità. Gli ingranaggi interni di molte nuove trasmissioni nei veicoli elettrici richiedono nuovi utensili skiving in quantità significativa.

Il 45% dell’intera produzione di ingranaggi è destinato alle trasmissioni dei veicoli e l’elettrico ha cambiato i requisiti per questa industria. L'elevata velocità del motore, che può raggiungere i 20.000 giri al minuto, rende necessario un rapporto di trasmissione superiore per ridurre la velocità per l’efficienza. Il sistema di ingranaggi planetari è ora prevalente nella nuova struttura di trasmissione: i suoi ingranaggi esterni hanno bisogno della rettifica, perciò possono essere inclusi facilmente nell’attuale processo di produzione con fresatura e successiva rettifica. Il problema è l’ingranaggio ad anello interno: tradizionalmente viene prodotto per limatura o brocciatura; la prima è lenta, mentre la seconda richiede utensili ingombranti.

Nei veicoli elettrici, l’efficienza e le emissioni acustiche hanno una priorità molto maggiore per i clienti, così come precisione e prestazioni più elevate sono richieste per gli ingranaggi corrispondenti. La qualità deve aumentare da DIN 10 a DIN 6 per gli ingranaggi interni. L’industria delle trasmissioni vede nella smussatura di utensili duri il processo rivoluzionario con cui produrre i milioni di ingranaggi ad anello interni necessari per i veicoli elettrici.

La domanda degli utensili skiving usati nell’apposito processo è dunque aumentata, favorita da un tasso di crescita dell’elettrico senza precedenti, compreso tra il 28% e il 36% (si veda il grafico). A causa della loro struttura complessa, per produrre gli utensili skiving in carburo solido è necessaria una serie di sviluppi tecnologici e di processo. GCX Linear di ANCA, lanciata nel 2019, offre una soluzione completa per la realizzazione di utensili skiving in carburo solido di qualità conforme a DIN AA, la più elevata nel settore.

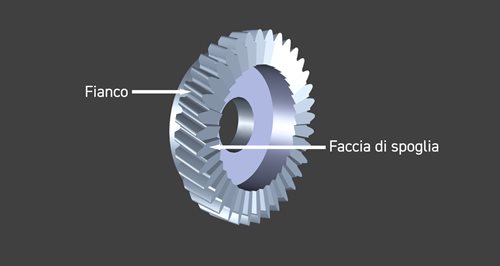

Gli utensili skiving sono classificati come utensili del tipo a pignone e sono costituiti dal fianco e dalla faccia di spoglia. Una volta prodotti i fianchi, la riaffilatura (o semplicemente affilatura, com’è nota nel settore) va a rettificare soltanto la faccia di spoglia. Si tratta di utensili costosi e progettati per avere una lunga durata utile con una profondità riaffilabile tra 6 e 10 mm. Durante la riaffilatura, la faccia di spoglia viene rettificata per 0,3-0,5 mm ogni volta, a seconda del grado di danneggiamento. Durante la vita utile di un utensile possono essere effettuate dalle 30 alle 50 riaffilature. In base alla tendenza di crescita dei veicoli elettrici, entro il 2024 potrebbero rendersi necessari centinaia di migliaia di utensili skiving, per un totale di oltre un milione di affilature.

Per consentire ai propri clienti di attingere a questo mercato in rapida crescita, ANCA ha rilasciato un nuovo pacchetto software per l’affilatura degli utensili skiving e stozzatori. I clienti che possiedono macchine TX e MX devono soltanto acquistare un aggiornamento del software e sostituire la sonda standard con una sonda rubino a stilo.

Nel pacchetto software ToolRoom, la nuova opzione di acquisto per l’affilatura di utensili del tipo a pignone comprende operazioni per la digitalizzazione e l’affilatura dei due tipi di faccia di spoglia: quella a gradini e quella conica.

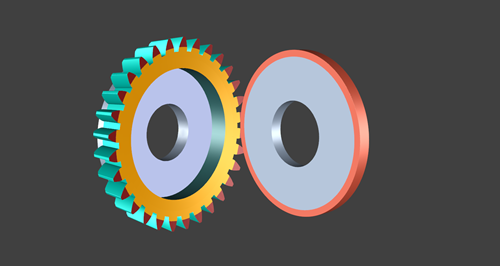

Una faccia di spoglia conica fa parte di una superficie conica, determinata da un angolo di spoglia e dall’intersezione con il fianco per formare il tagliente dell’utensile. Affilare una faccia di spoglia conica richiede un’operazione che digitalizzi l’estremità della posizione utensile, quindi rettifichi la superficie conica con una mola 1A1. È previsto un metodo a tuffo per la rettifica pesante iniziale e per la rettifica oscillante nel caso di riaffilature successive.

Riaffilatura della faccia di spoglia conica con mola 1A1

Riaffilatura della faccia di spoglia conica con mola 1A1

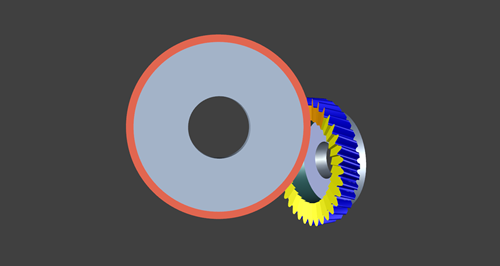

Una faccia di spoglia a gradino è una superficie piana determinata da un angolo di spoglia e da un angolo di attacco. Per riaffilare una faccia di spoglia a gradino, è fondamentale trovare la posizione precisa dell’indice del dente e allinearvisi. Il software di ANCA calcola la geometria perfetta per guidare la sonda rubino nella posizione giusta. Il processo è automatizzato e non c’è bisogno di un intervento manuale né di un allineamento particolare. L’affilatura del piano della faccia di spoglia avviene su un dente alla volta, con una mola 1A1 a fini di velocità o con una mola a tazza per una migliore finitura della superficie.

Riaffilatura di una faccia di spoglia a gradini con mola 1A1

Riaffilatura di una faccia di spoglia a gradini con mola 1A1

Il pacchetto di riaffilatura è disponibile per le macchine MX e TX. Basta una modifica minima all’hardware perché l’MX diventi compatibile con diametri utensile fino a 105 mm. La capacità della TX è anche maggiore, con un involucro di lavoro più ampio e una struttura più robusta, compatibile con un diametro utensile fino a 240 mm. Gli utensili del tipo a disco e a campana possono essere montati sulla pinza con un dispositivo di fissaggio; quelli a codolo possono essere pinzati direttamente sul portapezzo o fissati al cono Morse con un adattatore.

Il pacchetto è la soluzione ideale anche per i costruttori di ingranaggi che hanno bisogno di riaffilare regolarmente questi utensili in fabbrica.

19 marzo 2021