Lettre d'information "The Sharp-E"

Juin 2021

Le marché mondial des implants orthopédiques est en pleine croissance et offre une stratégie de diversification intéressante au secteur de la rectification CNC

Les conséquences de la COVID-19 sont multiples et continuent à affecter les pays du monde, parfois de manière inattendue. La crise subie par le système sanitaire de nombreux pays a imposé de repousser toutes les procédures non urgentes de façon à consacrer toutes les ressources au traitement de la pandémie de COVID. Le système sanitaire continue à affronter les défis de la pandémie, et de nombreuses institutions s'efforcent d'accélérer les opérations de chirurgie élective afin de gérer les retards moyennant une planification attentive.

Au Royaume-Uni, environ 10 millions de personnes sont dans l'attente d'une prothèse,

[1]et une recherche américaine récente a pronostiqué plus d'un million d'opérations en retard pour cause de pandémie, et ceci pour la chirurgie orthopédique uniquement.

[2] Ces retards sont aggravés par l'augmentation constante de la demande d'interventions chirurgicales orthopédiques du fait du vieillissement de la population, l'arthrose figurant parmi les maladies les plus invalidantes des pays développés.

Les problèmes macro-économiques entraînés par la pandémie sont ressentis dans le monde entier. De nombreux secteurs conventionnels de l'industrie de la rectification se caractérisent par une incertitude marquée. Plus que jamais, la diversification des entreprises de rectification constitue une stratégie intelligente. La diversification alignée sur les opportunités est une méthode confirmée permettant de protéger et développer votre entreprise.

Le marché mondial des appareils orthopédiques était évalué à 53,44 milliards d'US$ en 2019, et il devrait atteindre 68,51 milliards en 2027 avec un taux de croissance annuel de 6,6 % entre 2020 et 2027

[1], le secteur des prothèses en tête. Le secteur des implants orthopédiques offre donc une stratégie de diversification intéressante à la rectification CNC. L'arthroplastie du genou, de la hanche et de l'épaule domine largement et prévoit l'utilisation d'implants et d'instruments devant généralement être rectifiés durant leur processus de fabrication.

Les applications médicales de rectification se caractérisent par un haut niveau de personnalisation et de complexité. La croissance et les progrès technologiques accomplis dans ce domaine débouchent sur un marché lucratif qui a été et reste caractérisé par une forte croissance. Investir dans un équipement associé à un logiciel CAO/FAO est essentiel en vue de rester compétitif sur ce marché en mutation.

Les procédures de rectification des applications orthopédiques telles que les implants du genou et les râpes sont couramment produites au moyen de progiciels CAO/FAO comme le Siemens PLM NX. Les programmes NC sont créés au moyen d'un post-processeur NC associé à une machine, et sont ensuite utilisés pour produire le composant. Le post-processeur fait partie intégrante du logiciel CAO/FAO et de la machine. Il est par conséquent indispensable de garantir une intégration particulièrement flexible durant le processus de conception et de production.

Respecter les critères géométriques et de fini de surface durant la rectification des alliages orthopédiques destinés aux implants peut se révéler complexe. L'intégration entre le logiciel CAO/FAO et la machine devrait théoriquement permettre une programmation aisée et flexible des processus de dressage, et offrir la possibilité de sélectionner différentes géométries d'ébauche et de finition. La distinction nette opérée entre le rôle du système CAO/FAO et celui de la machine évite les inefficacités liées à l'exigence d'une régénération du programme MC selon le modèle CAO en cas de changement du processus de rectification.

L'évolution et la croissance du marché des implants orthopédiques encourage à une innovation constante des produits et des processus de fabrication. Le marché s'orientant vers des implants personnalisés en fonction du sexe et du type de patient, les fabricants doivent mettre en place des processus de production durable et rentables. Les développements logiciels dans le post-traitement CAO/FAO ont sensiblement amélioré la productivité, et abouti ces dernières années à la commercialisation de nouvelles solutions de rectification CNC. Les temps de fabrication ont ainsi été réduits, et les implants personnalisés deviennent une activité rentable qui offre des marges bénéficiaires conséquentes.

L'intégration entre les rectifieuses 5 axes CNC et le logiciel CAO/FAO offre une solution efficace aux défis présentés par le marché des implants orthopédiques. Flexibilité, productivité, automatisation et intégration avec des systèmes CAO/FAO à l'avant-garde sont des compétences indispensables à la recherche de solutions potentielles.

La mécanique rencontre la médecine : La solution de rectification ANCA pour les implants orthopédiques

Forte de plus de 45 ans d'expérience dans le domaine de la rectification, ANCA a collaboré avec des entreprises leaders dans le domaine des implants orthopédiques et avec d’autres entreprises industrielles afin de mettre au point un procédé de rectification des pièces conçues en CAO à partir du logiciel Siemens PLM NX CAO/FAO.

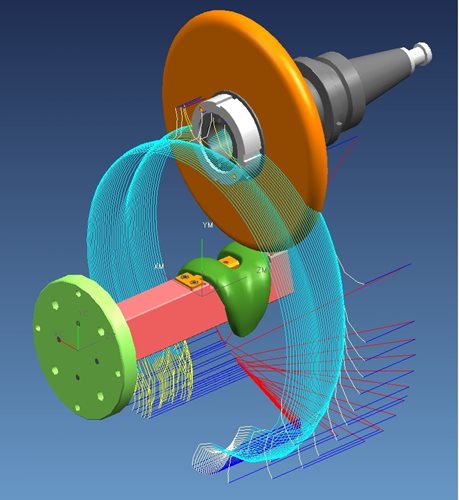

Grâce à une définition précise des rôles joués par le logiciel Siemens NX et Toolroom d'ANCA, le postprocesseur mis au point a permis une intégration optimale entre les deux systèmes. Le postprocesseur fournit des informations générales sur la trajectoire des meules de manière à ce que toutes les tâches liées au processus de fabrication soient assignées au logiciel ANCA.

Cette séparation logique entre la création de la trajectoire des meules et le processus de fabrication présente plusieurs avantages. Tout d’abord, la trajectoire des meules formulée à partir du système CAO/FAO n’est créée qu’une fois. Les meules de différents diamètres ensuite utilisées pour les opérations d’ébauche, de finition et d’étincelage utilisent les mêmes données. Le dressage des meules est ainsi parfaitement adapté au processus sans devoir retourner au système CAO/FAO. La fonction 3D-CRC CNC d'ANCA (correction dynamique du rayon d'outil) calcule automatiquement la nouvelle trajectoire des outils et s'adapte instantanément au nouveau diamètre. Il est ainsi possible de rectifier des pièces au moyen de meules conventionnelles ou super-abrasives en utilisant le même code NC.

Cette approche évite également de générer un nouveau code NC à partir du logiciel CAO/FAO en cas de modification des paramètres de fabrication. Les modifications et corrections des meules ou de leur trajectoire peuvent être directement effectuées sur la machine. Un nouveau code NC n’est nécessaire qu'en cas de modification nécessaire de la géométrie de la pièce.

Le logiciel de conception d’outil iGrind d'ANCA permet d’utiliser le code NC généré dans une opération dédiée en vue de définir tous les paramètres de fabrication. Les opérations générées en CAO sont ainsi combinées à d’autres opérations de rectification standard, aboutissant ainsi à une conception parfaitement flexible des pièces spéciales. Cette méthode permet également d’effectuer des opérations de perçage et de fraisage sur la même machine avec la même programmation.

L'intégration homogène entre la géométrie générée par CAO et le logiciel iGrind permet également d'afficher la séquence complète de rectification et ses opérations annexes en 3D grâce au logiciel de simulation virtuelle CIM3D d’ANCA. Outre un contrôle hors ligne de la géométrie des pièces, la détection des collisions potentielles et le calcul du temps de cycle sont également prévus.

Le modèle TXcell d'ANCA assure les fonctions de fraisage et de rectification nécessaires à la finition des implants orthopédiques. Réalisée sur une structure en béton polymère permettant de réduire les vibrations, la machine TXcell est équipée d’une broche de 37 KW (49HP) pouvant atteindre une vitesse de 10 000 RPM et d’un dresseur de meules pouvant atteindre une vitesse de 3 000 RPM, un second dresseur rigide à serrage rapide HSK pouvant également être installé. L’axe P en option fait fonction de porte-outils CNC avec

Arobotech solide ou contrepointe CNC. La TXcell propose en option un changeur offrant une capacité de 24 jeux de meules. Le décrassage automatique des meules à la pierre blanche est également disponible en option.

L’automatisation des applications pour implants orthopédiques est généralement assurée par un chargeur robot Fanuc. Outre ses fonctions de chargement/déchargement automatique des pièces, le robot peut également effectuer simultanément des tâches annexes en interne telles que le polissage.

Cette solution technologique supérieure offre une grande flexibilité et la possibilité de rectifier une vaste gamme de pièces et d’outils de coupe, optimisant ainsi l'utilisation et la polyvalence des machines. Dans le contexte d'un marché concurrentiel, investir dans une machine équipée d'un logiciel à l'avant-garde est indispensable au succès d'une entreprise, en particulier dans ce secteur dynamique.

Republié avec la permission d'APMEN : https://www.equipment-news.com/

21 mai 2021