Der Sharp-E Newsletter

Juni 2021

Das Wachstum im globalen Markt für orthopädische Geräte bietet eine attraktive Diversifizierungsstrategie für die CNC-Zerspanungsindustrie

Die globalen Auswirkungen von COVID-19 sind zahlreich und beeinträchtigen die Menschen weiterhin auf unerwartete Weise. Die Krisenreaktion des Gesundheitssystems in vielen Ländern war die notwendige Entscheidung, alle nicht notwendigen Eingriffe zu stoppen, um die Ressourcen auf die Bewältigung der steigenden COVID-Fälle zu konzentrieren. Während das Gesundheitssystem weiterhin mit den Herausforderungen der Pandemie konfrontiert ist, versuchen viele Einrichtungen, die Zahl der elektiven Eingriffe zu erhöhen, um den Rückstau zu verringern - mit sorgfältiger Planung.

In Großbritannien warten schätzungsweise fast 10 Millionen Menschen auf chirurgische Eingriffe, einschließlich Gelenkersatzoperationen,

[1]während eine aktuelle Studie in den USA voraussagt, dass der Rückstau nach der Pandemie allein in der orthopädischen Chirurgie eine Million Fälle übersteigen wird.

[2]Diese Rückstände werden durch das stetige Wachstum der orthopädischen Chirurgie aufgrund der alternden Bevölkerung noch verstärkt, wobei Arthrose eine der am meisten einschränkenden Krankheiten der Industrieländer ist.

Die makroökonomischen Herausforderungen der Pandemie sind auch weltweit zu spüren. Für die Werkzeugschleifindustrie sind viele traditionelle Branchen von Unsicherheit geprägt. Mehr denn je ist die Diversifizierung für Werkzeug- und Fräserschleifunternehmen eine kluge Strategie. Diversifizierung, die den Chancen folgt, ist eine bewährte Methode, um Ihr Unternehmen zu schützen und zu vergrößern.

Der globale Markt für orthopädische Geräte wurde im Jahr 2019 auf 53,44 Milliarden US-Dollar geschätzt und wird bis 2027 voraussichtlich 68,51 Milliarden US-Dollar erreichen, mit einer jährlichen Wachstumsrate von 6,6 % zwischen 2020 und 2027

[1], wobei die Gelenkrekonstruktion den Markt anführt. Aus diesen Gründen ist der Bereich des medizinisch-orthopädischen Implantatschleifens eine attraktive Diversifizierungsstrategie für das CNC-Werkzeugschleifgeschäft. Die rekonstruktive Gelenkchirurgie wird weitgehend von Knie-, Hüft- und Schultereingriffen dominiert, bei denen orthopädische Implantate und zugehörige Instrumente zum Einsatz kommen, die in der Regel während des Herstellungsprozesses geschliffen werden müssen.

Schleifanwendungen für die medizinische Industrie sind durch einen hohen Grad an Individualisierung und Komplexität gekennzeichnet. Wachstum und technologischer Fortschritt in diesem Bereich eröffnen die Möglichkeit, in einen lukrativen Markt mit starkem historischem und prognostiziertem Wachstum einzusteigen. Die Investition in die richtige Werkzeugmaschine in Verbindung mit branchenführender CAD/CAM-Software ist entscheidend, um in diesem Wachstumsmarkt wettbewerbsfähig zu bleiben.

Schleifroutinen für orthopädische Anwendungen, wie z. B. Knieimplantate und Knochenraspeln, werden in der Regel mit CAD/CAM-Paketen wie Siemens PLM NX erstellt. Maschinen-NC-Programme werden mit einem NC-Postprozessor für ein bestimmtes Maschinenziel generiert und dann für die Fertigung des Teils verwendet. Der Postprozessor bildet einen integralen Bestandteil der Integration zwischen der CAD/CAM-Software und der Maschine. Daher ist es wichtig sicherzustellen, dass diese Integration maximale Flexibilität während des Konstruktions- und Fertigungsprozesses ermöglicht.

Die Erfüllung der Anforderungen an Geometrie und Oberflächengüte beim Schleifen von orthopädischen Legierungen für medizinische Implantate kann eine Herausforderung darstellen. Die Integration zwischen der CAD/CAM-Software und der Maschine sollte idealerweise eine einfache und flexible Programmierung der Abrichtroutinen sowie die freie Auswahl verschiedener Schrupp- und Schlichtschleifscheibengeometrien ermöglichen. Es sollte eine klare Trennung zwischen der Rolle des CAD/CAM-Systems und der Maschine bestehen, um Ineffizienzen zu vermeiden, die entstehen, wenn Schleifprozessänderungen eine Neugenerierung des NC-Programms aus dem CAD-Modell erfordern.

Die Entwicklung und das Wachstum des Marktes für orthopädische Implantate treibt die Innovation neuer Produkte und Fertigungsprozesse voran. Da sich der Markt in Richtung geschlechts- und patientenspezifischer Implantate bewegt, müssen die Hersteller sicherstellen, dass sie die kostengünstigsten und praktikabelsten Fertigungsverfahren einsetzen. Softwareentwicklungen im Bereich der CAD/CAM-Nachbearbeitung sorgen für erhebliche Produktivitätssteigerungen und haben dazu geführt, dass in den letzten Jahren neue CNC-Schleiflösungen auf den Markt kamen. Dies hat zu einer Verkürzung der Fertigungszeiten geführt, so dass patientenspezifische Implantate zu einem rentablen Geschäft mit entsprechenden Gewinnspannen werden, die kundenspezifische Implantate aufweisen.

Die Integration von 5-Achsen-CNC-Werkzeugschleifmaschinen und CAD/CAM-Software hat eine effiziente Lösung für die Herausforderungen des orthopädischen Implantatmarktes geschaffen. Flexibilität, Produktivität, Automatisierung und Integration mit führenden CAD/CAM-Systemen sind Schlüsselkompetenzen, die bei der Untersuchung potenzieller Lösungen identifiziert werden sollten.

Mechanik trifft Medizin: ANCAs Lösung für das Schleifen orthopädischer Implantate

Mit mehr als 45 Jahren Erfahrung in der Schleiftechnik hat ANCA eine Lösung für das Schleifen von CAD-gezeichneten Teilen aus der Siemens PLM NX CAD/CAM-Software entwickelt, indem es mit weltweit führenden Unternehmen im Bereich orthopädischer Implantate sowie anderen Branchen zusammenarbeitet.

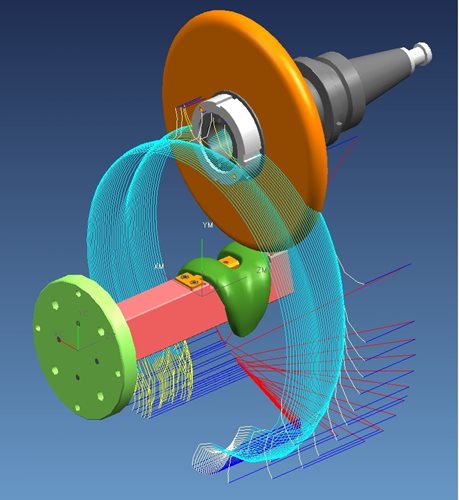

Durch die klare Definition der Kernaufgaben zwischen Siemens NX und der ToolRoom-Software von ANCA wurde ein Postprozessor entwickelt, der eine optimale Integration zwischen den beiden Systemen ermöglicht. Der Postprozessor generiert die Schleifbahninformationen auf generische Weise, sodass alle prozessbezogenen Aufgaben an die Software delegiert werden.

Die logische Trennung der Schleifbahnerzeugung mit dem Fertigungsprozess bringt mehrere Vorteile mit sich. Die Schleifbahngenerierung aus dem CAD/CAM-System muss nur einmal generiert werden. Diese wird dann auf der Maschine verwendet, wo Schleifscheiben mit verschiedenen Durchmessern für Schrupp-, Schlicht- und Freischleifoperationen verwendet werden können, wobei alle dieselben generierten Daten verwenden. Das Abrichten der Scheiben fügt sich nahtlos in dieses System ein, ohne dass eine Rückkehr zum CAD/CAM-System erforderlich ist. Die 3D-CRC-Funktion (Cutter Radius Compensation) der ANCA-CNC berechnet automatisch die geänderte Schleifbahn und passt sie an den neuen Scheibendurchmesser an. Dies ermöglicht das Schleifen von Teilen mit konventionellen oder super-abrasiven Scheiben unter Verwendung desselben generierten NC-Codes.

Mit diesem Ansatz entfällt die Notwendigkeit, den NC-Code aus der CAD/CAM-Software neu zu generieren, wenn Prozessparameter angepasst werden müssen, wodurch die Produktion erheblich optimiert wird. Anpassungen und Kompensationen können direkt an der Maschine an der Schleifbahn und den Schleifscheiben vorgenommen werden. Eine Neugenerierung des NC-Codes ist nur dann erforderlich, wenn Änderungen an der Geometrie des Teils vorgenommen werden müssen.

ANCAs iGrind-Werkzeugdesignsoftware ermöglicht es, den generierten NC-Code in einer dedizierten iGrind-Operation zu verwenden, wodurch alle Prozessparameter definiert werden können. Dies ermöglicht das Mischen von CAD-generierten Operationen mit anderen Standard-Schleifoperationen, was volle Flexibilität bei der Konstruktion spezieller Teile erlaubt. Dadurch können auch Fräs- und Bohrbearbeitungen auf einer Maschine und in einer Aufspannung durchgeführt werden.

Die nahtlose Integration der CAD-generierten Geometrie in die iGrind-Software von ANCA bedeutet auch, dass die gesamte Schleifsequenz, einschließlich aller zusätzlichen Operationen, mit der CIM3D-Software von ANCA in 3D simuliert werden kann. Neben der Offline-Geometrieverifizierung können potenzielle Kollisionen erkannt und die geschätzte Zyklusdauer berechnet werden.

Die TXcell von ANCA bietet sowohl Schleif- als auch Fräsfunktionen, die für die Bearbeitung von Knieimplantaten erforderlich sind. Die TXcell verfügt über einen Sockel aus Polymerbeton für eine hervorragende Schwingungsdämpfung und ist mit einer 37KW (49PS) Spindel mit 10.000 U/min sowie einem Spindelstockabrichter mit 3.000 U/min ausgestattet, der zusätzlich für einen zweiten, starr montierten Abrichter mit HSK-Schnellwechseldornen vorgesehen ist. Die optionale P-Achse bietet eine CNC-gesteuerte Werkzeugunterstützung, einschließlich eines optionalen festen, Arobotech- oder CNC-kraftgesteuerten Reitstocks. Die TXcell verfügt über ein optionales Radsatzwechselmodell, das mit bis zu 24 Radsatzwechslern erhältlich ist. Automatisches Abrichten ist ebenfalls verfügbar.

Die Automatisierung für orthopädische Implantatanwendungen profitiert typischerweise vom Einsatz eines Fanuc-Laderoboters. Neben der automatischen Teilebeladung kann der Roboter gleichzeitig sekundäre Aufgaben, wie z. B. das Polieren, innerhalb des Laderaums ausführen, während die Maschine schleift.

Die beste technologische Lösung bietet die Flexibilität, eine breite Palette von orthopädischen Implantaten und Standard-Schneidwerkzeugen zu schleifen, und gewährleistet so eine maximale Maschinenauslastung und Vielseitigkeit. In einem wettbewerbsintensiven Markt ist die Investition in die richtige Werkzeugmaschine, die von führenden Softwarefunktionen unterstützt wird, ein entscheidender Schritt, um erfolgreich zu sein, insbesondere in diesem dynamischen Bereich.

Wiederveröffentlicht mit Genehmigung von APMEN: https://www.equipment-news.com/

21 Mai 2021