Il bollettino E The Sharp

Giugno 2019

Gli ultimi due decenni hanno rappresentato un periodo di continue migliorie per la rettifica dei punzoni, che ha sperimentato importanti cambiamenti sia nella produttività che nella flessibilità. Oggi i produttori di punzoni sono passati alle macchine a cinque assi, che consentono operazioni che vanno oltre la semplice punzonatura. Inoltre, l’inserimento di queste macchine in “Smart Factory” automatizzate sta favorendo la flessibilità nella produzione e la riduzione dei costi soprattutto nella produzione di piccoli lotti, vantaggi che si trasmettono direttamente ai clienti.

Duncan Thompson, Product Manager di ANCA per i Prodotti per l’Affilatura di Punzoni ricorda “otto anni fa ANCA ha realizzato la sua ultima PGX, una macchina a tre assi con una sola mola dedicata alle operazioni di affilatura di punzoni. Il passaggio alla macchina a cinque assi TX7+ che utilizza mole superabrasive (CBN) al posto del tradizionale abrasivo (ossido di alluminio) ha portato considerevoli vantaggi. Non solo l’asportazione del metallo era più rapida, ma anche il tempo necessario per la ravvivatura delle mole risultava sensibilmente ridotto. Il risultato è stato un miglioramento dell’efficienza generale della macchina (OEE).”

“Poi è arrivata l’affilatrice per utensili a cinque assi. Mentre la PGX aveva una sola mola che consentiva un’unica operazione di affilatura, con l’affilatrice a cinque assi i clienti potevano ora disporre di diverse mole per molteplici operazioni. Con pacchi a due mole la TX7poteva avere mole separate per la sgrossatura e la finitura e alloggiare una mola aggiuntiva per la “molatura end-face esterna”

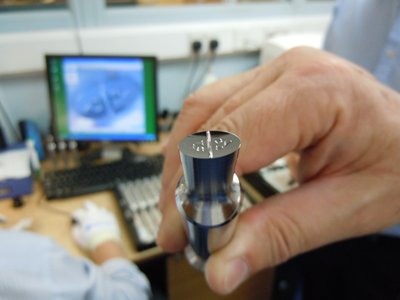

I Holland, un produttore di punzoni e stampi utilizzati per produrre pastiglie per l’industria farmaceutica, dei detergenti, cosmetica, veterinaria e confettiera, ha potuto risparmiare tempo e denaro grazie all’introduzione di pacchi di mole multipli. John Woloszczak, Senior Operations Manufacturing Manager, spiega “abbiamo preso in consegna due nuove TX7+ in quanto la TX7+ ci offriva dei vantaggi, tra cui più di un pacco a mola singola, per cui potevamo rettificare il collo con una mola a grana più grossa e la testa con una mola più fine, perché per la testa la finitura superficiale è fondamentale. Questo ci ha permesso di risparmiare sia denaro nelle mole che tempo per l’unico setup. Le mole utilizzate sulla TX7 erano più piccole e pertanto più economiche. Un vantaggio inatteso è stato che un operatore poteva ora sollevare facilmente i pacchi di mole in sicurezza per cui il setup e il montaggio si riduceva a due o tre minuti invece di 15-20 minuti”.

Duncan ha proseguito “In breve tempo altri clienti hanno iniziato ad adottare pacchi di mole multipli in TXcell (fino a 24) e MX7 (fino a 6) in quanto erano la soluzione ottimale per una macchina a setup unico in grado di soddisfare le esigenze dei vari punzoni presenti nei loro cataloghi con tempo zero di messa a punto tra i diversi tipi di utensili”.

“I clienti che cercano un livello sempre maggiore di flessibilità di produzione hanno introdotto anche operazioni aggiuntive sulle macchine che prima richiedevano postazioni di lavoro separate. Vengono inserite frese a codolo e punte per lavorare i fori dell’espulsore del punzone. Inoltre, l’aggiunta di spazzole per sbavatura consente un ulteriore passo avanti nella produzione di punzoni”.

Quindi qual è il prossimo traguardo nella continua ricerca di produttività ed efficienza?

Tra la variegata schiera di clienti con cui ANCA lavora, i produttori di punzoni sono quelli all’avanguardia nelle soluzioni “Smart Factory”. Ciò è dovuto alla domanda di un sistema di produzione altamente flessibile che funzioni con un volume ridotto di manodopera. Duncan spiega “vediamo produttori di punzoni che lavorano sempre più spesso con ordini di piccole quantità. La normalità è meno di dieci pezzi, ma ora si prevedono anche ordini di un singolo pezzo. Con stazioni dotate di fino a 24 pacchi di mole per rettificare qualsiasi tipo di punzone presente nel loro catalogo, le aziende stanno raggiungendo una produzione completamente automatizzata e senza personale (lights-out)

La chiave per la produzione lights-out è l’integrazione della cella di rettifica automatizzata nel sistema di produzione generale dell’azienda. Il primo passo è stato quello di collegare la macchina al sistema ERP (Enterprise Resource Planner) che gestisce gli ordini in entrata e i flussi di produzione in fabbrica. La scansione del codice QR dalla scheda dell’utensile o di un RFID (Identificazione a Radiofrequenza) allegato all’utensile consente di utilizzare i dati contenuti nell’ordine del cliente per generare sulla rettificatrice ANCA le operazioni richieste. Di fatto non è necessario alcun inserimento dati da parte di un operatore per la scelta della mola o dell’utensile o per impostare velocità e avanzamenti di rettifica, tutto avviene automaticamente tramite lo Scripting Language di ANCA che imposta le operazioni necessarie attingendo dai template preimpostati che vengono poi adattati agli utensili specifici del cliente”.

“Il passo successivo all’attivazione di questa funzione è stato quello di far arrivare automaticamente gli utensili all’affilatrice. Normalmente l’affilatrice ANCA è una delle varie soluzioni discrete utilizzate per produrre un utensile finito. Per aumentare l’automazione i clienti utilizzano un convogliatore fisso o carrelli a guida automatizzata (AGV) per spostare gli utensili da una stazione di lavoro all’altra. Ogni postazione di lavoro legge lo stesso RFID per stabilire quali operazioni saranno eseguite. Questo significa che un utensile finito può essere realizzato su ordinazione con un coinvolgimento dell’operatore minimo o addirittura nullo”.

Nell’ottica di creare sistemi “Smart Factory”, i clienti che lavorano con ANCA stanno ottenendo risultati soddisfacenti con costi di manodopera ridotti, maggiore efficienza generale della macchina (OEE) e una più rapida evasione di ordini speciali dei clienti. Con i produttori di punzoni in pole position, questa tendenza sembra destinata ad allargarsi coinvolgendo anche i produttori di utensili da taglio che sono alla ricerca di sistemi Smart Factory analoghi” conclude Duncan.

Quali sono i vantaggi dell’automazione industriale o della produzione lights-out?

- Riduzione dei costi, grazie alla riduzione dell’intervento dell’uomo e all’aumento dei tempi di attività della macchina. La spinta verso l’automazione è legata alla disponibilità di manodopera qualificata, che può essere ridotta laddove possono arrivare le macchine.

- L’automazione è un passo importante per aiutare le persone a rispettare gli obblighi normativi in relazione ai limiti previsti per le ore di lavoro settimanali senza compromettere l’utilizzo della macchina.

- La riduzione della movimentazione di materiale consente di lavorare lotti più piccoli a costi più vantaggiosi.

- Ottimizzazione dei processi e dei sistemi in essere in tutta l’azienda.

- Eliminazione degli errori nella gestione dei materiali.

- L’automazione della misurazione in-process aumenta la qualità della produzione di utensili e può quasi eliminare gli scarti con conseguente aumento dei profitti.

26 giugno 2019