El Boletín

Junio 2019

En las últimas dos décadas, el rectificado de herramientas de punzonado ha evidenciado y disfrutado de una era de mejoras progresivas, aportando cambios significativos en productividad y flexibilidad. Hoy en día, los fabricantes de punzonadoras se han movido a máquinas de cinco ejes que son capaces de implementar operaciones más allá que solo punzones. Adicionalmente, al integrarlos a una fábrica automatizada, se está impulsando flexibilidad en producción y reducción en los costos, particularmente en los pequeños lotes, generando beneficios que llegan directamente a sus clientes.

Duncan Thompson, Gerente de Producto de ANCA para Productos de Rectificado en las áreas de Punzonado/Perforado, recuerda que: “hace ocho años ANCA produjo su última PGX, una máquina de tres ejes con una muela abrasiva dedicada a aplicaciones para el rectificado de punzado. El cambio a una máquina TX7+ de cinco ejes con muelas de rectificado super abrasivas (CBN) en lugar de las abrasivas convencionales (óxido de aluminio) brindó beneficios tangibles. No solo la remoción de metal resultó más rápida, sino que también se tomó mucho menos tiempo en el desbastado de discos. El resultado fue una mejora en la efectividad general del equipo (OEE)”.

“Luego se introdujo la rectificadora de herramientas de cinco ejes, y mientras que la PGX tenía un disco para una determinada operación de rectificado, en rectificadoras de cinco ejes, los clientes ahora podían acceder a múltiples discos para múltiples operaciones. Con paquetes de dos discos, la TX7 podía tener discos trabajando por separado en desbastados y acabados, e incluye un disco adicional para el esmerilado frontal”.

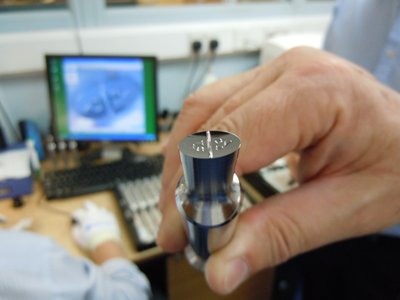

I Holland, un fabricante de punzones y matrices con experiencia en la compresión de pastillas para las industrias: farmacéutica, cosmética, veterinaria, de detergentes y de confitería; ahorró tiempo y dinero al introducir múltiples paquetes de discos. John Woloszczak, Gerente Senior de Operaciones de Manufactura, explica: “Adquirimos dos nuevas máquinas TX7+ ya que estas nos ofrecían ventajas tales como el hecho de disponer de paquetes de más de un solo disco, y así poder rectificar el cuello con con un disco grueso y la cabeza con un disco más fino, ya que el acabado superficial es crítico en la cabeza. Esto nos ayudó a ahorrar dinero en discos y tiempo en su configuración. Los discos de rectificado más pequeños utilizados en la TX7 también las hacían más económicas. Uno beneficio inesperado fue el hecho de que un operador ahora podía levantar fácilmente y de manera segura los paquetes de discos, brindando una reducción en los tiempos de configuración y montaje, pasando de 15 a 20 minutos a solo 2 a 3 minutos.”

Duncan continuó: Rápidamente, otros clientes comenzaron a adoptar los paquetes de discos múltiples en TXcell (hasta 24) y en MX7(hasta 6), como solución para una única configuración de máquina que pudiera abastecer un catálogo completo de diferentes punzones con tiempo de configuración cero entre diferentes tipos de herramientas.”

Los clientes que buscan incrementar los niveles de flexibilidad en la producción han introducido operaciones adicionales en las máquinas que anteriormente se efectuaban en diferentes estaciones de trabajo. Las fresas de planear y ranurar son introducidas para mecanizar los orificios del pasador de expulsión del punzón en el punzón. Además, la adición de cepillos de desbarbado se encarga de otro paso más en la producción de punzones.”

En la búsqueda interminable de ganancias en productividad y eficiencia, hacia dónde nos dirigimos?

De la amplia gama de clientes con los que trabaja ANCA, los fabricantes de punzones están ahora a la vanguardia de las soluciones para ‘Fábricas Inteligentes’. Esto se debe o es impulsado por la alta demanda de un sistema de producción flexible, que opere con requerimientos de mano de obra reducidos. Duncan nos explica que: “ vemos cada vez más como los fabricantes de punzones trabajan con cantidades reducidas en sus lotes. Menos de 10 piezas es lo común y ahora también se esperan pedidos de una sola pieza. Con hasta 24 estaciones de paquetes de discos a la mano para rectificar cualquier punzón de su catálogo, las compañías cada vez más se están dirigiendo hacia una producción automatizada.”

“La clave para una producción netamente automatizada es la integración de la celda de rectificado automatizada dentro del extenso sistema de producción de la compañía. El primer paso fue vincular la máquina con el sistema de planificación de recursos empresariales (ERP por sus siglas en Inglés) que gestiona los pedidos de los clientes y los flujos de producción a través de la fábrica. Al escanear un código QR de la hoja de trabajo de la herramienta o un RFID adjunto a la herramienta, los datos de la orden del cliente son usados para generar las operaciones requeridas por la rectificadora ANCA. Se puede evidenciar que no se requiere de entradas de operador para la selección de herramientas y discos, o en configuración de direcciones y velocidades en el rectificado. Todo se realiza automáticamente utilizando el lenguaje de script de ANCA, el cual configura y pone en marcha las operaciones necesarias como las plantillas pre-preparadas que se adaptan para las herramientas específicas de los clientes.”

“Con esta capacidad en lugar, el siguiente paso era suministrar automáticamente las herramientas a la rectificadora. Normalmente,

La rectificadora ANCA constituye una de las varias operaciones discretas en la producción de una herramienta terminada. Para incrementar la automatización, los clientes utilizan un sistema transportador fijo o vehículos de guía automática (AGV por sus siglas en Inglés) para mover las herramientas de una estación de trabajo a la siguiente. Cada estación de trabajo lee la misma RFID para determinar qué operaciones deben ser ejecutadas. Esto significa que una herramienta terminada se puede hacer a pedido con poca o sin participación del operador.”

“ Si bien existen desafíos en la configuración de sistemas para una ‘Fábrica Inteligente’, el trabajar en conjunto con ANCA hace que los clientes estén empezando a darse cuenta de los beneficios al reducir costos por concepto de mano obra, mayor eficiencia general en los equipos (OEE por sus siglas en Inglés) y una rotación más rápida en los pedidos especiales de los clientes. Mientras que los fabricantes de punzones lleven el liderato en este aspecto, la tendencia parece que continuará con los fabricantes de herramienta de corte, los cuales miran hacia sistemas similares de Fábricas Inteligentes”, concluye Duncan.

Cuales son los beneficios de la automatización industrial o fabricación con luces apagadas?

● Reducción de costos a través de la disminución en acciones de mano obra, y mayor tiempo de actividad de la máquina. La determinación de tomar el camino de la automatización nace de la ausencia de mano obra calificada, en donde las máquinas puedan llenar esos vacíos.

● La automatización es una paso importante para ayudar a las personas a cumplir con las obligaciones reglamentarias con relación a los límites de horas de trabajo semanales sin comprometer la utilización de la maquinaria.

● La reducción en el manejo de materiales hace que la ejecución de lotes más pequeños sea mucho más rentable.

● La simplificación de procesos y sistemas existentes en toda la compañía.

● La eliminación de errores en la gestión de materiales.

● Automatizar mediciones en el proceso aumenta la calidad en la producción de herramientas y casi puede eliminar el desperdicio, lo que se traduce en más ganancias.

26 junio 2019