Der Sharp-E Newsletter

Juni 2019

Das Schleifen von Stanz- und Stempelwerkzeugen hat in den letzten Jahrzehnten eine Ära fortschreitender Verbesserungen erlebt und bedeutende Änderungen in Bezug auf Produktivität und Flexibilität gebracht. Heute sind Stempelhersteller auf Maschinen mit fünf Achsen umgestiegen, die mehr können als nur Stempel herstellen. Die Integration in eine automatisierte „Smart Factory“ verbessert außerdem die Flexibilität der Produktion und sorgt für Kostenreduzierung, insbesondere bei Kleinserien - Vorteile, die direkt an die Kunden weitergegeben werden.

Duncan Thompson, Produktmanager für Stempelschleifprodukte bei ANCA, erinnert sich: „Vor acht Jahren hat ANCA die letzte PGX-Version hergestellt, eine dreiachsige Maschine mit einer Schleifscheibe für Stempelschleifanwendungen. Die Umstellung auf eine 5-achsige TX7 + -Maschine mit Super-Schleifscheiben (CBN) anstelle von herkömmlichem Aluminiumoxid-Schleifmittel brachte echte Vorteile. Die Zerspanung war nicht nur schneller, es wurde auch deutlich weniger Zeit für das Abrichten der Scheiben benötigt. Das Ergebnis war eine verbesserte Gesamtanlageneffizienz (overall equipment effectiveness - OEE). “

„Dann kam die fünfachsige Werkzeugschleifmaschine. Während die PGX eine Scheibe für einen Schleifvorgang hatte, konnten Kunden auf fünfachsigen Werkzeugschleifmaschinen jetzt auf mehrere Scheiben für mehrere Vorgänge zugreifen. Bei Zweischeibenpaketen konnte die TX7 separate Scheiben für Schruppen und Schlichten haben und eine zusätzliche Scheibe für das Schleifen der Stirnseiten.

I Holland, Hersteller von Stempeln und Stanzformen, stellt Tabletten für die Pharma-, Waschmittel-, Kosmetik-, Veterinär- und Süßwarenindustrie her. Durch die Einführung mehrerer Scheibenpakete konnten Zeit und Geld gespart werden. John Woloszczak, Senior Operations Manufacturing Manager, erklärt: „Wir haben zwei neue TX7 + -Maschinen in Empfang genommen, da die TX7 + uns einige Vorteile bot, z. B. mehr als eine Scheibe, sodass wir den Schaft mit einer gröberen Scheibe und den Kopf mit einer feineren Scheibe schleifen konnten; die Oberfläche auf dem Kopf ist kritisch. Das spart uns Zeit und Geld mit einmaligem Einrichten. Die bei der TX7 verwendeten kleineren Schleifscheiben machten sie auch billiger. Ein unerwarteter Vorteil war, dass ein Bediener die Scheibenpakete jetzt problemlos sicher anheben konnte, sodass sich das Einrichten und Montieren auf zwei bis drei Minuten verringerte anstatt 15 bis 20 Minuten zu dauern.“

Duncan weiter: „Schnell haben andere Kunden begonnen, die Mehrfach-Scheibenpakete in die TXcell (bis zu 24) und die MX7 (bis zu 6) als Lösung für eine Maschine mit einmaligem Einrichten zu übernehmen, die ihren gesamten Katalog verschiedener Stempeln ohne Umrüstzeit zwischen verschiedenen Werkzeugtypen abdecken kann.“

„Kunden, die ein höheres Maß an Produktionsflexibilität wünschen, haben auch zusätzliche Operationen an den Maschinen eingeführt, für die zuvor separate Arbeitsstationen erforderlich waren. Fräser und Bohrer bearbeiten die Auswerferstiftlöcher im Stempel. Das Hinzufügen von Entgratungsbürsten sorgt für einen weiteren Schritt in der Stempelproduktion.

Wohin also bei der unaufhörlichen Suche nach Produktivitäts- und Effizienzsteigerungen?

Unter den zahlreichen Kunden, mit denen ANCA zusammenarbeitet, sind die Stempelhersteller jetzt führend in der Entwicklung von „Smart Factory“ -Lösungen. Dies ist auf die Nachfrage nach einem hochflexiblen Produktionssystem mit reduziertem Arbeitsaufwand zurückzuführen. Duncan erklärt: „Wir sehen, dass Stempelhersteller zunehmend mit kleinen Stückzahlen arbeiten. Weniger als 10 Stück sind üblich und es werden jetzt auch Einzelbestellungen erwartet. Mit bis zu 24 Scheibenpaketstationen, mit denen jeder Artikel im Katalog bearbeitet werden kann, machen die Unternehmen jetzt Schritte in Richtung einer automatisierten Produktion rund um die Uhr. “

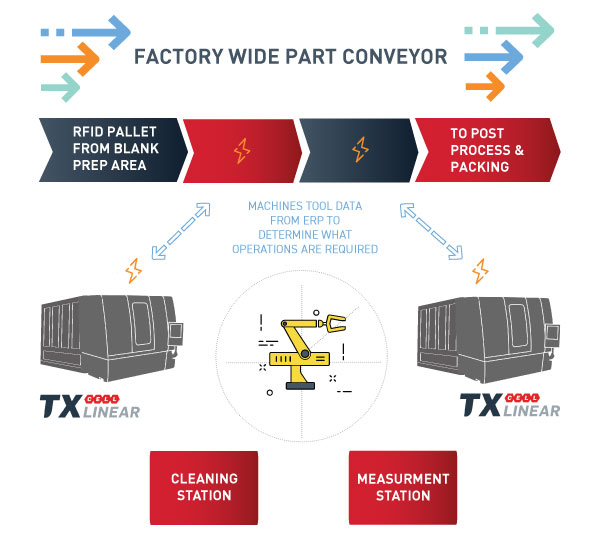

„Der Schlüssel zur Produktion rund um die Uhr ist die Integration der automatisierten Schleifzelle in ein fabrikweites Produktionssystem. Der erste Schritt bestand darin, die Maschine mit dem werkseitigen ERP-System (Enterprise Resource Planner) zu verbinden, mit dem eingehende Kundenaufträge und Produktionsabläufe im Werk verwaltet werden. Durch Scannen eines QR-Codes vom Arbeitsblatt des Werkzeugs oder einer am Werkzeug angebrachten RFID-Karte werden Daten aus der Kundenbestellung verwendet, um die erforderlichen Vorgänge auf der ANCA-Schleifmaschine zu generieren. Es sind praktisch keine Bedienereingaben für die Auswahl von Scheiben oder Werkzeugen oder das Einstellen von Schleifvorschüben und -geschwindigkeiten erforderlich. Dies erfolgt automatisch mithilfe der ANCA-Skriptsprache, die die erforderlichen Vorgänge aus vorbereiteten Vorlagenvorgängen erstellt, die dann für bestimmte Kundenwerkzeuge angepasst werden. “

„Mit dieser Möglichkeit bestand der nächste Schritt darin, Werkzeuge automatisch der Schleifmaschine zuzuführen. Normalerweise ist die ANCA-Schleifmaschine eine von mehreren Stationen bei der Herstellung eines fertigen Werkzeugs. Um die Automatisierung zu erhöhen, verwenden Kunden ein festes Förderband oder automatisch gelenkte Fahrzeuge (FTS), um Werkzeuge von einem Arbeitsplatz zum nächsten zu befördern. Jeder Arbeitsplatz liest dieselbe RFID, um zu bestimmen, welche Operationen ausgeführt werden. Dies bedeutet effektiv, dass ein fertiges Werkzeug mit geringem oder keinem Bedienereingriff auf Bestellung gefertigt werden kann. “

„Während es schwierig ist, Smart Factory-Systeme einzurichten, realisieren Kunden - in Zusammenarbeit mit ANCA - die Vorteile durch geringere Arbeitskosten, eine höhere Effizienz der gesamten Maschinenausrüstung (OEE) und eine schnellere Abwicklung von Kunden-Sonderbestellungen. Während die Stempelhersteller in dieser Sache die Nase vorn haben, scheint sich dieser Trend fortzusetzen, da die Hersteller von Schneidwerkzeugen auch ähnliche Smart Factory-Systeme in Betracht ziehen “, schließt Duncan.

Was sind die Vorteile von Industrieautomation oder Fertigung rund um die Uhr?

- Kostensenkung durch geringeren Arbeitsaufwand und längere Maschinenverfügbarkeit. Der Treiber für die Automatisierung ist die Verfügbarkeit qualifizierter Arbeitskräfte, bei denen Maschinen diese Lücken schließen können

- Automatisierung ist ein wichtiger Schritt, um die Einhaltung gesetzlicher Vorschriften in Bezug auf die Begrenzung der wöchentlichen Arbeitsstunden zu unterstützen, ohne die Maschinennutzung zu beeinträchtigen.

- Durch das reduzierte Materialhandling sind kleinere Lose wesentlich kostengünstiger.

- Optimierung bestehender Prozesse und Systeme im gesamten Unternehmen.

- Beseitigung von Fehlern in der Materialverwaltung.

- Die Automatisierung der Im-Prozess-Messung erhöht die Qualität der Werkzeugproduktion und kann Verschwendung nahezu eliminieren, was zu mehr Profit führt.

26 Juni 2019