电 子 简 讯

2012年6月

期待已久的ANCA最新版行业领先刀具设计软件包 ToolRoom 2012已经发布了,其将为用户带了很多方面的改进。下面我们探讨ToolRoom 2012的几个主要特点。

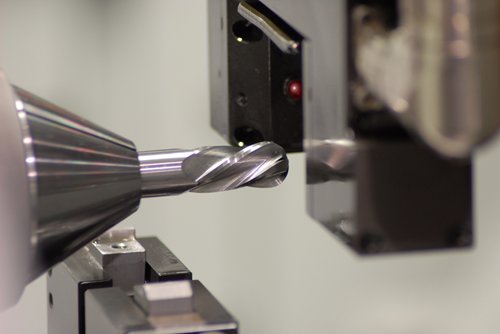

立铣刀是ToolRoom 2012的着重点之一。新的功能包括重大改进和简单增强,力图制作出的ToolRoom软件包能大幅简化立铣刀的编程及其在ANCA机床上的磨削过程。其目标是提高客户所期望的ANCA软件的灵活性,同时简化对在机床上直接可生产的刀具的编程。

使用新的立铣刀向导进行简单但灵活的编程

新的立铣刀向导(End Mill Wizard,简称EMW)正是为实现这一目标而开发的功能。EMW通过简单、循序渐进的问询过程,指导操作员逐步输入刀具的规格。该向导使用该数据通过一套预先设定的规则和计算方法自动生成磨削程式。几何形状、馈送率及所有其他参数都自动计算。 该向导还会自动从已经装载到机床或模拟器上的砂轮组中选择合适的砂轮。如果找不到合适的砂轮,它将给出建议。在过程的最后,操作员按下"磨削"按钮,便可以确信将会磨削出一把高品质刀具。

新的立铣刀向导支持创建新的方端、圆角、倒角和圆头刀具。

该立铣刀向导简化了编程,减少了设置时间,简化了员工培训。 虽然易用,但是该向导很强大,能生产众多行业常见型号的立铣刀。

让该向导与众不同的是其独特的定制化选项。该选项能完全对向导进行定制,而不是锁定在默认的向导行为上。这一灵活特性的优点之一就体现在它可以用于生产不同规格的刀具。举例来说,生产者可能想在生产标准系列刀具的同时生产高性能刀具。生产这些刀具所使用的几何形状和流程可能有所不同,这时就需要对向导进行定制。

该向导中参数的赋值和计算方法也可以被定制。软件中的每一个参数均可如此,以提供完全的灵活性。例如,可以赋予后角一个固定值,该值是通过公式与其他尺寸(例如工具直径)计算出的,或是从已知值的表格中导出。一旦定制,所需要做的就仅仅是在向导第一页选择定制范围。此外,定制信息可以很容易地传输到其他机床或模拟器上。

上图中定制了高性能和标准系列,以演示立铣刀向导可以完全被定制。

使用集成3D图像进行快速反馈

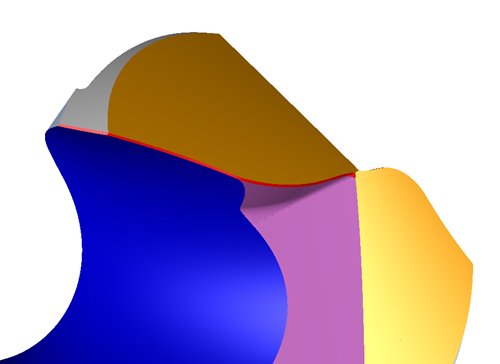

使用向导生成刀具后,操作员可以利用集成3D图像,这是ToolRoom 2012的另一重大改进。刀具的3D模型出现在iGrind 刀具设计软件中,并在参数被改变后动态更新。更新该3D模型只需数秒,能快速对任何几何形状的改动做出反馈。

除了减少在模拟器上的时间外,3D模型对于在机床上直接编程刀具也有重要的辅助作用。操作员现在可以在开始磨削前先在机床上检查3D模型。这样更能确保刀具将会正常磨削且(在大多数情况下)消除了在模拟器电脑上验证几何形状的必要。为有助于达到这一目的,该界面还支持触摸屏操控,让我们在机床的控制面板上便可以操纵3D模型。

如图是Toolroom 2012版iGrind软件的动态和完全集成的3D模型功能。3D模型会在改动后立刻更新。

3D模型支持所有iGrind中的刀具类型,并非只有立铣刀。集成的3D模型的好处绝不仅限于检查。例如,预计的周期时间也会在几何形状和(或)工艺参数改变后进行动态更新。它还将显示整个刀具的周期时间和每次操作的时间。这种及时反馈十分有助于我们通过优化工艺参数降低周期时间。

该3D模型也可在任一部位截取以查看2D横截面。该2D横截面可以根据3D模型通过操作、齿轮选择或其他可用的选项进行彩色编码。可以通过简单的测量验证编程的几何形状。这种测量通常最好在2D视图下而不是3D视图下进行,这样非常有助于验证编程的几何形状。

该截屏显示,除3D视图外,我们还可以在任一位置切削模型以查看横截面并直接在iGrind内进行基本测量。

模拟更加快速

用于生成集成3D模型的机制快速、高效,现在也与ANCA的CIMulator3D软件并用。因此,ToolRoom 2012的使用者会发觉模拟速度是现在用的CIMulator 3D的数倍。视乎刀具的复杂程度,速度最多可以提高10倍。一般的工具(比如和圆头立铣刀)也可以极大地受益于此功能。

所列举的是所有使用ToolRoom 2012的CIMulator 3D软件使用者将会看到的模拟时间上的巨大改进。

无需测量的精确接边加工(负倒棱)

iGrind中一项重要的改进便是其能在设计环境中分析3D模型。这一功能大幅简化了那些要么不可能、要么很难完成的任务。这方面的例子之一就是在钻尖磨削负倒棱。

在ToolRoom 2012之前,我们必须对钻头的刃口测量以便决定刀刃的几何形状。 负倒棱通常厚度为50微米,是人头发宽度的一半。准确的对钻头几何形状进行测量并在公差范围内磨削负倒棱会占掉这种钻头的大部分制造过程时间。

通过分析3D刀具模型,iGrind现在可以精确地决定钻头刀刃(如上图3D模型中红线所标示部分)、

并模拟及磨削负倒棱。全都无需数字化。

iGrind现在可以智能地分析3D模型,决定钻头刀刃,且无需在生产时进行测量设定。假定机床设置良好,只需要进行细微的调整便可以满足负倒棱的公差。因此这类刀具的设置时间大为减少,刀具报废率也降低。

现在可完美计算复杂的轮廓形状

对3D模型进行分析的能力现已扩展到描绘刀具的轮廓上,已解决长期以来存在的退屑槽勾面补偿问题。为磨削出精确的刀具廓形,软件需要计算出如何对退屑槽面的曲面进行补偿。如果退屑槽形状复杂,以前别无他法只能对退屑槽进行繁冗的测量操作。这不仅占用了设置和周期时间,同时也意味着在磨削前无法轻易模拟或验证几何形状。

有了ToolRoom 2012, 廓形软件现在能够计算出要精确在刀具上制作刀刃需要多少补偿,而不论退屑槽形状或廓形有多复杂。 磨削过程和几何形状可以直接在CIMulator3D中验证,无需任何测量数据。这对磨削小批量廓形刀具很常见。因此,ToolRoom 2012让您实现最少的设置时间和零报废率,也必将提高您在廓形刀具磨削上的利润和竞争力。.

以上的廓形截屏展示的是ToolRoom 2012如何使用3D模型决定退屑槽勾面补偿的,完全无需进行测量。

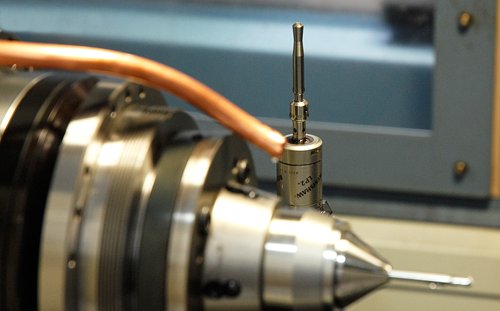

激光探测轮廓形状

ToolRoom 2012 还包括对激光探测圆头、圆鼻和廓形刀具的支持。 激光探测为ANCA机床的可选附件。它可以在磨削过程中对刀具的几何形状进行自动精确地测量及补偿,而无需将刀具从机床中取出。

ToolRoom 2012 支持激光探测和对圆头、圆鼻和廓形刀具进行补偿。

ToolRoom 2012的激光探测和自动补偿功能意味着廓形刀具可轻易地在iGrind里编程,在CIMulator3D中验证,在机床中磨削,并且可以很轻松、简单地自动进行补偿。 由于刀具无需从机床中取出,也就无需特殊的工具夹持或定向软件了。 整个过程中机床都可以生产,无需操作员干预,也消除了在进行冗长的外部测量时机床冷却的问题。 正如您看到的,激光探测的优点很多、很明显。

如图是可选的齿轮探测, 受ToolRoom 2012支持,将更高水平的精确性和可重复性引入磨削过程。s

自动砂轮标定,进一步减少设置时间

为进一步完善自动化和可重复性,加装的砂轮标定功能可以代替操作员标定砂轮。 探针的准确性和可重复性已被证实比用人工方法在机内标定砂轮组更优。人工方法可能会造成各操作员采用的标定值差异很大这一问题。

ToolRoom 2012 包括很多其他方面的改进,旨在减少设置时间,简化编程,提高准确性和可重复性,提高自动化,及生产以往实现不了的几何形状。

本文简要提及了我们的用户在升级到ToolRoom 2012或购买新的机床后将会享受到的主要改进。

2 六月 2012