Il bollettino E The Sharp

Giugno 2012

L’immissione sul mercato, da tempo attesa, dell’ultimissima componente dell’insuperato pacchetto software per la programmazione di utensili, ossia ToolRoom 2012, renderà possibile ai clienti di ANCA di trarre beneficio da moltissimi nuovi miglioramenti. Qui esploriamo alcune delle principali caratteristiche che il ToolRoom 2012 offre.

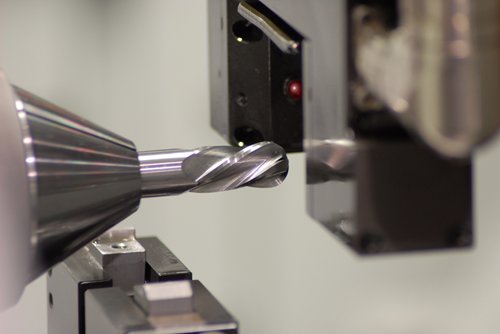

Le frese a codolo erano una delle principali aree su cui doveva concentrarsi ToolRoom 2012. Le nuove caratteristiche vanno da innovazioni di grande importanza a piccoli miglioramenti che, messi assieme, risultano in un pacchetto software ToolRoom che di gran lunga semplifica il modo in cui le frese a codolo sono programmate e rettificate sulle macchine ANCA. Ci si era proposto di aumentare la flessibilità che i nostri clienti si aspettano dal software di ANCA e, al tempo stesso, di semplificare direttamente sulla macchina la programmazione del processo di produzione d’utensili.

Programmazione semplice ma flessibile con il nuovo Wizard per Frese

Il nuovo Wizard per Frese (EMW) è una delle caratteristiche che sono state adottate per realizzare tutto questo. L’EMW, passo per passo, guida l’operatore lungo una semplice procedura che durante il percorso chiede l’immissione di semplici specificazioni per l’utensile da produrre. Usando una serie predefinita di regole e calcoli, il mago usa questi dati per produrre automaticamente il programma di rettifica. La geometria, la velocità d’avanzamento e tutti gli altri parametri sono calcolati automaticamente. Il mago selezionerà automaticamente anche le appropriate mole tra quelle già montate sulla macchina o sul simulatore. Quando non riesce a trovare una mola appropriata, suggerirà cosa fare. Alla fine del processo l’operatore può sentirsi certo che, dopo avere premuto il pulsante ‘Affila’, verrà prodotto un utensile corretto.

Il nuovo Wizard Frese supporta la creazione di nuovi utensili a testa piana, frese frontali smussate,

toriche e sferiche

Il Wizard per frese semplifica la programmazione, diminuisce i tempi d’impostazione e rende più facile l’addestramento dell’operatore. Benché semplice ad usare, il mago è uno strumento potente che rende possibile la creazione di un’ampia gamma di diversi tipi di frese a codolo che sono comunemente prodotte nella nostra industria.

Cosa rende il mago del tutto particolare è la sua possibilità di personalizzazione. Invece di rimanere bloccati nelle procedure default del mago, c’è l’alternativa di personalizzare completamente il mago. Esempio di un comune beneficio dato da questa flessibilità è la produzione di utensili secondo specificazioni differenti. Per esempio, un’azienda può produrre una serie di frese a codolo ‘ad alto rendimento’ come anche di ‘tipo standard’. La geometria e il processo usati per produrre questi utensili possono essere differenti e perciò è necessario modificare il mago secondo le esigenze specifiche del caso.

Il modo in cui il mago assegna o calcola un parametro può essere modificato. Lo si può fare nel software per ogni singolo parametro, il che offre flessibilità totale. Per esempio, ad un angolo di spoglia inferiore può essere assegnato un valore fisso, calcolato con una formula che include altre dimensioni quale il diametro dell’utensile, oppure il valore può essere basato su una tabella di valori noti. Una volta modificato, è semplicemente questione di selezionare sulla prima pagina del mago la gamma di valori modificati come richiesto. Inoltre, è facile trasferire le informazioni come modificate ad altre macchine o simulatori.

Nella figura qua sopra ‘Alto rendimento’ e ‘Gamma Standard’ sono stati modificati per un lavoro specifico a dimostrazione che il Wizard è completamente modificabile secondo esigenze particolari.

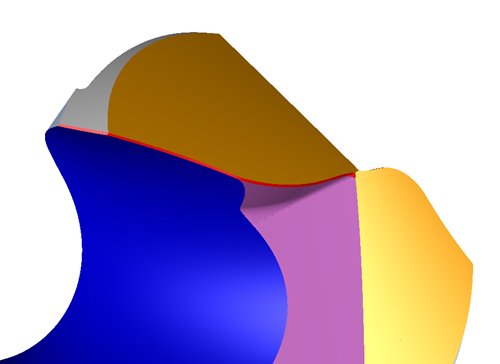

Feedback immediato con grafici in 3D gratuitamente integrati nel software

Una volta che l’utensile è stato generato dal mago, l’operatore può approfittare degli integrati grafici in 3D, che sono un altro notevole miglioramento in ToolRoom 2012. Un modello dell’utensile in 3D compare nel software iGrind per la progettazione di utensili e viene dinamicamente aggiornato con il cambiare dei parametri. Si richiedono solo dei secondi per aggiornare l modello in 3D, ottenendo così un feedback istantaneo per qualsiasi cambiamento nella geometria.

A parte la riduzione dei tempi di programmazione su simulatori, il modello in 3D è anche un aiuto importante quando si progettano utensili direttamente sulla macchina. Adesso l’operatore può ispezionare il modello in 3D sulla macchina prima di incominciare l'operazione di rettifica. Questo aumenta la fiducia che l’utensile sarà rettificato correttamente ed elimina (in molti casi) la necessità di verificarne la geometria su un PC simulatore. Per facilitare questa verifica, l’interfaccia include controlli sensibili al tatto di facile uso, che permettono la manipolazione del modello in 3D sul quadro di controllo della macchina.

Raffigurate sono le capacità del software iGrind in ToolRoom 2012 per la creazione di modelli in 3D dinamici e completamente integrati. Il modello in 3D viene immediatamente aggiornato man mano che vengono fatti dei cambiamenti.

Si può usare il modello in 3D con tutti i tipi di utensili disponibili in iGrind, non solo per frese a codolo. I benefici di avere il modello in 3D integrato vanno ben più in là della semplice ispezione. Per esempio, anche il calcolo del tempo di ciclo viene automaticamente aggiornato quando si cambiano i parametri della geometria e/o del processo. Viene mostrata la durata del ciclo per l’intero utensile, come anche la durata di ogni singola operazione. Questo feedback istantaneo risulta particolarmente utile per ridurre i tempi di ciclo ottimizzando i parametri del processo.

Il modello in 3D può anche essere sezionato in qualsiasi posizione per ispezionarne la sezione trasversale in 2D. Come per il modello in 3D, la sezione trasversale in 2D può essere codificata a colori secondo ciascuna operazione, scelta di mola, o qualsiasi altra opzione a disposizione. È possibile eseguire semplici misurazioni per verificare la geometria che è stata programmata. Tipicamente questo tipo di misurazione viene fatto meglio in una rappresentazione grafica a 2D che non in 3D e perciò può essere di grande aiuto nella verifica della geometria come è stata programmata.

Questa schermata mostra che, in aggiunta ad una rappresentazione grafica in 3D, il modello può essere anche sezionato in qualsiasi posizione per ispezionare la sezione trasversale e eseguire semplici misurazioni direttamente in iGrind

Simulazione significativamente più rapida

Il meccanismo usato per generare l’integrato modello in 3D è veloce ed efficiente e adesso viene usato anche con il software CIMulatore3D di ANCA. Il risultato è che utenti di ToolRoom 2012 potrebbero realizzare tempi di simulazione significatamene più rapidi qualsiasi sia la versione di CIMulator3D attualmente usata. A seconda della complessità dell’utensile, si potrebbe ottenere che la rapidità aumenti fino a 10 volte di più. Anche l’impostazione di utensili comuni, quali maschi e frese frontali sferiche, risulta significativamente avvantaggiata da questa caratteristica.

Elenco dei miglioramenti in tempi di simulazione importanti per tutti gli utenti del software

Cimulator 3D quando usano ToolRoom 2012

Accurata preparazione del fase negativa (K-Land) senza dover ricorrere a digitalizzazione

Un significativo balzo in avanti è la capacità da parte di iGrind di analizzare il modello in 3D all’interno del contesto di progettazione. Questa capacità ha sostanzialmente semplificato i compiti che precedentemente non erano possibili o erano spesso di difficile esecuzione. Uno di questi esempi è la rettifica K-Land sulle punte.

Fino alla comparsa di ToolRoom 2012 era necessario digitalizzare il tagliente sulla punta al fine di determinare la geometria del filo di taglio. Tipicamente il K-Land è largo 50 micron, metà della grossezza di un capello umano. Per queste punte, digitalizzare con precisione la geometria della testa ed eseguire la rettifica K-Land alla corretta tolleranza può richiedere la maggioranza del tempo necessario.

Analizzando il modello dell’utensile in 3D, adesso iGrind può determinare accuratamente il bordo di taglio della punta (come messo in evidenza dalla linea rossa sul modello in 3D qua sopra), simulare e rettificare il K-Land. Tutto questo senza necessità di digitalizzare

Adesso iGrind può intelligentemente analizzare il modello in 3D e determinare il bordo di taglio della punta, eleminando la necessità di digitalizzare durante il processo di produzione. Assumendo una buona impostazione della macchina, potrebbero essere necessari solo dei piccoli aggiustamenti per ottenere la tolleranza K-Land. Perciò, per questi utensili i tempi d’impostazione sono diminuiti in modo significativo e la possibilità di produrre scarti risulta ridotta.

Adesso profili complessi possono essere perfettamente calcolati

La capacità di analizzare un modello in 3D è stata adesso estesa ai profilatori per risolvere la questione esistente da tempo della compensazione della spoglia della gola. Per rettificare accuratamente un utensile il software deve calcolare come compensare la superficie curva della scanalatura. In precedenza, quando la forma della scanalatura era complessa, non c’erano alternative all’eseguire sulla scanalatura operazioni di digitalizzazione che spesso richiedevano molto tempo. Questo non solo faceva perdere tempo in impostazione e durata del ciclo, ma comportava anche che la geometria non poteva essere accuratamente simulata o verificata prima dell'operazione stessa di rettifica.

Adesso, con ToolRoom 2012, il software Profile è in grado di calcolare la compensazione necessaria sull’utensile per ottenere con precisione un tagliente corretto indipendentemente dalla complessità della forma della scanalatura o del profilo. E il processo di rettifica, come anche la geometria, può essere verificato direttamente in CIMulator3D senza bisogno di digitalizzare qualsiasi dato. È cosa comune che i profilatori siano prodotti in piccoli lotti. Perciò, con la possibilità di tempi d’impostazione ridotti al minimo e l'azzeramento degli scarti, ToolRoom 2012 incrementerà sensibilmente la tua profittabilità e competitività nel settore della rettifica di profilatori.

.

Immagine della schermata di Profilatura che mostra come la necessaria compensazione della spoglia della gola può essere adesso determinata in ToolRoom 2012 usando il modello in 3D, eliminando così la necessità di digitalizzare

Profili digitalizzati col laser

ToolRoom 2012 include anche un supporto per digitalizzazione con laser e per compensazione di frese frontali sferiche, frese frontali toriche e profilatori. La digitalizzazione con laser è un accessorio per le macchine ANCA. La geometria dell’utensile può essere misurata automaticamente e con precisione e compensata durante il processo senza aver bisogno di togliere l’utensile dalla macchina.

ToolRoom 2012 include anche un supporto per digitalizzazione con laser e per compensazione di frese frontali sferiche frese frontali toriche e profilatori.

La caratteristica della digitalizzazione con laser e della compensazione automatica della spoglia propria di ToolRoom 2012 comporta che i profilatori possono essere programmati con facilità in iGrind, verificati in CIMulator3D, rettificati sulla macchina e automaticamente compensati con poco sforzo e poche complicazioni. Poiché non è necessario togliere l’utensile dalla macchina, viene eliminata la necessità di un portautensile speciale o di un software speciale per l’orientamento. La macchina continua a essere produttiva durante l’intero processo senza che sia necessario per l’operatore di intervenire, ed elimina il problema del raffreddamento della macchina mentre si sta svolgendo un prolungato processo esterno di misurazione. Il sensore laser può anche eliminare la necessità di costose macchine di misurazione. Come puoi vedere, i vantaggi del sensore laser sono numerosi e significativi.

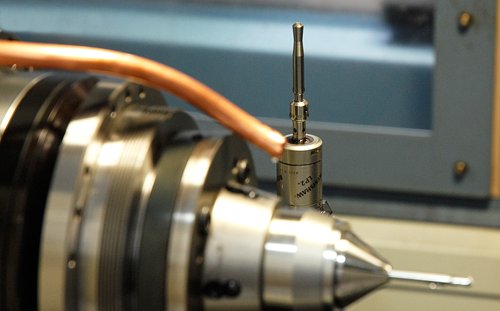

L’accessorio Sensore della mola, raffigurato, è supportato in ToolRoom 2012 e porta a nuovi livelli la precisione e ripetibilità nei tuoi processi di rettifica

Qualificazione della mola per ridurre maggiormente i tempi di impostazione

Per migliorare maggiormente l’automazione e la ripetibilità, si può installare l’esclusivo Sensore della mola e così liberare l’operatore dal compito di qualificare le mole. È stato dimostrato che la precisione e la ripetibilità del sensore sono superiori al metodo manuale di qualificare i pacchi mole. Il metodo manuale può dare grandi differenze di misura quando si passa da un operatore all’altro.

ToolRoom 2012 include molti altri miglioramenti che sono stati adottati per ridurre i tempi d’impostazione, semplificare la programmazione, aumentare la precisione e la ripetibilità, migliorare l’automazione e produrre nuove geometrie un tempo impossibili.

Questo articolo ha trattato alcuni dei principali miglioramenti di cui i nostri clienti beneficeranno quando decideranno di passare a ToolRoom 2012 o quando acquisteranno una macchina nuova.

2 giugno 2012