Lettre d'information "The Sharp-E"

Juin 2012

Avec ToolRoom 2012, le logiciel de référence du marché, les utilisateurs ANCA vont encore pourvoir distancer leurs concurrents grâces aux importantes améliorations appportées. Ci-dessous quelques unes des nouvelles fonctionnalités offertes par ToolRoom 2012.

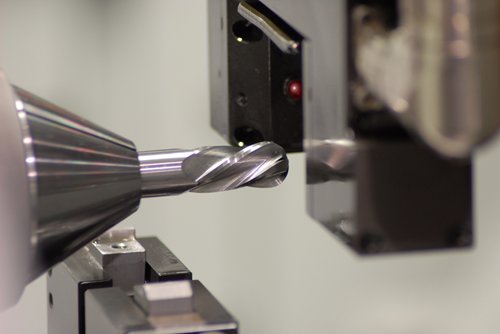

La fabrication des fraises cylindriques était l’un des domaines sur lesquels nous souhaitions concentrer ToolRoom 2012. Les nouveautés du nouveau logiciel ToolRoom, qui vont de simples améliorations à d’importantes avancées technologiques, vont considérablement simplifier la manière dont les fraises cylindriques sont programmées et taillées sur les machines ANCA. Notre but était de renforcer la souplesse d’emploi des logiciels ANCA tout en simplifiant les procédures de programmation de production d’outils directement sur la machine.

Une programmation simple et flexible avec le nouvel assistant pour fraises cylindriques

Le nouvel assistant pour fraises cylindriques (EMW) est l’une des nouveautés conçues pour atteindre ce but. Le EMW guide l’opérateur point par point à travers une simple procédure, lui demandant au passage quelques simples spécifications d’outils. L’assistant utilise ces informations pour produire automatiquement un programme d’affûtage en faisant appel à un ensemble prédéfini de règles et de calculs. Les géométries, les avances et tous les autres paramètres sont calculés automatiquement. L’assistant sélectionnera aussi automatiquement les meules appropriées parmi celles déjà montées dans la machine ou le simulateur. Lorsqu’il ne trouve pas de meule appropriée, il vous en proposera une. En fin de procédure, lorsqu’il appuie sur le bouton “GRIND” l’opérateur peut être certain de produire un outil sans défaut.

Le nouvel assistant pour fraises cylindriques permet de créer de nouveaux outils à bouts hémisphériques,

chanfreins, rayons en bout et bouts vifs.

L’assistant pour fraises cylindriques simplifie la programmation, réduit les temps de réglage et les besoins en formation des opérateurs. Malgré sa simplicité d’utilisation, cet assistant est un outil puissant capable de générer la plupart des types de fraises cylindriques produits couramment dans l’industrie.

Ce qui distingue cet assistant est sa remarquable option de personnalisation. Au lieu d’être confinée à un processus par défaut, l'assistant peut être entièrement personnalisé. Une telle souplesse d’emploi est particulièrement utile lorsqu’on doit produire des outils dans plusieurs gammes de qualité, par exemple dans le cas d’un fabricant qui produit à la fois des fraises de “haute performance” et d’autres de “qualité standard”. Il est possible que les géométries et les processus utilisés pour produire ces divers outils soient différents et c’est là où une personnalisation de l’assistant se révèle nécessaire.

Il est en effet possible de personnaliser la manière dont un paramètre est attribué ou calculé par l’assistant et cela quel que soit le paramètre, ce qui confère au logiciel une totale flexibilité. Par exemple, un angle de dépouille peut être affecté d’une valeur fixe, calculée à partir d’une formule prenant en compte d’autres dimensions telles que le diamètre de l’outil, ou bien elle peut être dérivée d’un tableau de valeurs connues. Une fois la personnalisation effectuée, il n’y a plus qu’à choisir la série personnalisée sur la première page de l’assistant. Ces données de personnalisation peuvent aussi être facilement transférées vers d’autres machines ou simulateurs.

Sur l’image ci-dessus, les séries Haute Performance et Qualité Standard ont été personnalisées pour montrer comment l’assistant pour fraises cylindriques peut être entièrement personnalisé

Feedback immédiat avec les graphiques intégrés en 3D

Une fois que l’outil a été créé à partir de l’assistant, l’opérateur peut faire appel à une autre amélioration majeure de ToolRoom 2012: ses graphiques 3D intégrés. Un modèle en 3D de l’outil apparaît en effet dans le logiciel de conception d’outil iGrind et est mis à jour dynamiquement au fur et à mesure que les paramètres sont modifiés. La mise à jour du modèle 3D s’effectuant en quelques secondes, on obtient un feedback instantané pour toute modification de géométrie effectuée.

La modélisation 3D permet non seulement de réduire les temps de programmation sur les simulateurs, elle constitue aussi une aide significative lors de la programmation des outils directement dans la machine. L’opérateur peut en effet maintenant inspecter le modèle en 3D sur sa machine avant de lancer les opérations de taillage. Il peut ainsi s’assurer que l’outil sera taillé de façon correcte sans avoir (dans la plupart des cas) à vérifier sa géométrie sur un PC de simulation. Pour lui faciliter la tâche, l’interface est équipée d’un écran tactile permettant une manipulation aisée du modèle 3D directement au pupitre de la machine.

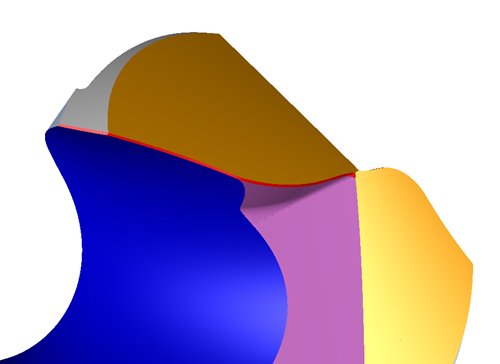

Illustration montrant les capacités du logiciel iGrind de ToolRoom 2012 en matière de modélisation

3D dynamique et entièrement intégrée. Le modèle en 3D est immédiatement mis à jour au fur et à mesure

que les modifications sont apportées.

La modélisation 3D est disponible pour tous les types d’outils dans iGrind, et pas uniquement pour les fraises cylindriques. Et l’avantage de la modélisation 3D ne se limite pas à la simple inspection. L’estimation du temps de cycle par exemple est également mise à jour de façon dynamique au fur et à mesure que les paramètres de géométrie et/ou de processus sont modifiés. Le temps de cycle pour l’outil entier est affiché ainsi que les durées de chaque opération. Ce feedback immédiat est particulièrement utile lorsqu’on veut réduire les temps de cycle en optimisant les paramètres de processus.

Le modèle peut être sectionné à n’importe quel point de longueur pour permettre de vérifier les coupes transversales de l’outil en 2D. Comme pour le modèle 3D, la section transversale en 2D peut être codée par couleurs selon l’opération, le choix de meule, ou les autres options disponibles. Il est alors possible d’effectuer des mesures simples pour vérifier les géométries qui ont été programmées. Ce type de mesures, généralement préférable de réaliser en 2D, constitue une aide appréciable pour la validation des géométries.

Cet écran montre comment le modèle en 3D peut être aussi sectionné à n’importe quel point pour vérifier ses sections transversales et effectuer des mesures simples directement dans iGrind

Une simulation encore plus rapide

La modélisation 3D rapide et précise est désormais utilisée dans le logiciel CIMulator3D d’ANCA. Pour les utilisateurs du ToolRoom 2012 cela signifie des temps de simulation considérablement plus rapides, et ce, quelle que soit la version du CIMulator3D utililisée. Pour certains outils, la vitesse de traitement peut être dix fois plus rapide. Des outils courants, comme les tarauds et les fraises à bouts hémisphériques, peuvent aussi bénéficier grandement de cette fonction.

Exemples de gains de temps obtenus pour tous les

utilisateurs du logiciel Cimulator 3D utilisant ToolRoom 2012

Préparation précise de l’angle d’arête (K-Land) sans palpage

Une avancée importante du nouveau logiciel est la possibilité pour iGrind d’analyser le modèle 3D pendant la phase de conception. Cette fonctionnalité a simplifié considérablement des tâches qui étaient soit impossibles, soit souvent difficiles à réaliser, comme par exemple l’affûtage des angles d’arête (K-Land) sur les pointes de foret.

Jusqu’à l’arrivée de ToolRoom 2012, il fallait palper l'arête du foret pour déterminer la géométrie de la lèvre. Le cassage d’arête a souvent une épaisseur de 50 microns, la moitié de l’épaisseur d’un cheveu. Pour ce type de forets, le palpage précis de la géométrie et l’affûtage du cassage d’arête dans les limites de tolérance requises peuvent nécessiter beaucoup de temps.

En analysant le modèle d’outil en 3D, iGrind peut maintenant déterminer de manière précise l’arête de la lèvre d’un foret (surlignée par une ligne rouge sur le modèle 3D ci-dessus, simuler et contrôler l’affûtage de son angle d’arête. Et cela sans nécessité de palper.

iGrind peut maintenant analyser intelligemment le modèle 3D et déterminer le tranchant du foret, éliminant ainsi la nécessité de palper pendant la fabrication. Si la machine est bien réglée, il suffit de procéder à de modestes ajustements pour atteindre les tolérances d’angle d’arête requises. Les temps de réglage pour ce type d’outls s’en trouvent considérablement réduits ainsi que les risques de produire des outils défectueux.

Des profils complexes désormais parfaitement calculés

La capacité d'analyse du modèle 3D, qui s’applique aussi maintenant aux outils profilés, permet de résoudre un problème relativement ancien : la compensation de la face d’attaque des goujures. Pour pouvoir tailler un profil précis sur un outil, le logiciel doit calculer comment effectuer la compensation nécessaire pour tenir compte de la surface courbe de la face de la goujure. Lorsque la forme de la goujure est complexe, la seule façon de procéder jusqu’à maintenant était d’effectuer sur la goujure des opérations de numérisation souvent longues. Non seulement ces opérations prenaient beaucoup de temps en réglage et en temps de cycle, mais les géomètries elles-mêmes ne pouvaient pas être facilement simulées et vérifiées avant l’affûtage.

Avec ToolRoom 2012, le logiciel de profil est maintenant capable de calculer la compensation requise pour produire un tranchant avec précision quelle que soit la complexité de la forme ou du profil de la goujure. La géométrie et le processus d’affûtage peuvent par ailleurs être vérifiés directement dans le Cimulator 3D sans nécessité de numérisation des données. Les outils de profil étant souvent taillés en très petites séries, la minimisation des temps de réglages et la réduction à zéro des taux de rebut offerts par ToolRoom 2012 vont vous permettre d’accroître votre productivité et votre compétitivité sur le marché de la fabrication des outils profilés.

L’écran Profil ci-dessus montre comment la compensation de la face d’attaque des goujures peut être déterminée dans ToolRoom 2012 en utilisant la modélisation 3D, éliminant ainsi la nécessité de numériser les données.

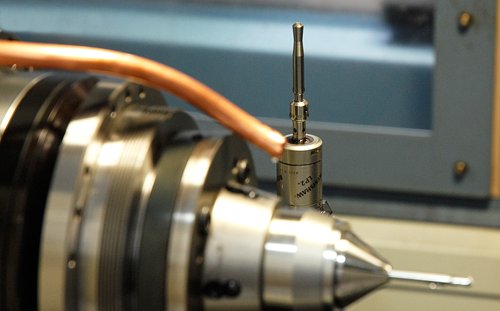

Numérisation de profils par laser

ToolRoom 2012 prend également en charge la compensation et la numérisation laser des outils profilés, à bouts hémisphériques et à rayon de bec. La numérisation laser est un équipement en option sur les machines ANCA. Elle permet, automatiquement et avec précision, de mesurer et de compenser pendant l’affûtage la géométrie de l’outil sans avoir à le retirer de la machine.

ToolRoom 2012 prend en charge la numérisation laser des outils profilés, à bout hémisphériques et à rayon, et la compensation automatique.

Avec la numérisation laser et la fonction de compensation automatique des faces d’attaque offertes par ToolRoom 2012, les outils profilés peuvent maintenant être facilement programmés dans iGrind, vérifiés avec Cimulator 3D, taillés dans la machine et compensés automatiquement, sans effort, sans complications et sans intervention humaine. Comme il n’est plus nécessaire de retirer l’outil de la machine, il n'y a plus de besoins de repositionner l'outil et le repalper et il n'y pas de perte de précision.La machine reste productive pendant la totalité du processus de fabrication sans intervention de l’opérateur. De plus les problèmes de variations de température de la machine, causées par de longues mesures extérieures, ne se posent plus. Enfin, les palpeurs laser éliminent les besoins en appareils de mesure coûteux. Comme vous le voyez, les avantages des capteurs lasers sont nombreux et importants.

Le palpeur de meules en option sur l’image, pris en charge par ToolRoom 2012, vous apporte des niveaux accrus de précision et de répétabilité dans vos opérations d’affûtage

Étalonnage des meules pour une réduction encore plus grande des temps de réglage

Pour accroître encore un peu plus l’automatisation et la répétabilité, un palpeur de meules peut être installé pour libérer l’opérateur de la tâche d’étalonner les meules. Le palpeur s’est révélé supérieur à la méthode manuelle d’étalonnage des trains de meules sur le plan de la précision et de la répétabilité. La méthode manuelle peut en effet se traduire par de grandes variations des valeurs d’étalonnage d’un opérateur à un autre.

ToolRoom 2012 contient bien d’autres développement pour réduire les temps de réglage, simplifier la programmation, accroître la précision et la répétabilité, améliorer l’automatisation et produire des nouvelles géomètries.

Cet article a abordé plusieurs des points les plus importantes dont pourront bénéficier nos clients lorsqu’ils se procureront la mise à jour ToolRoom 2012 ou lorsqu’ils achèteront une nouvelle machine.

2 juin 2012