E-Sharp News

Июль 2010

Ответ:

.....потому что появился более эффективный метод заточки пуансонов.....

Сфера применения заточных станков с ЧПУ дав��о уже расширяется, охватывая все новые виды заточки. Протяжки, развертки, вставные режущие пластины, боры и медицинские инструменты уже, как правило, изготавливаются на заточных станках. Высокая точность, скорость и универсальность современных 5-осевых заточных станков также быстро завоевывает рынок изготовления медицинских имплантов, лопастей турбин и шестерен.

Мы считаем, что револьверные пуансоны и таблетированные пуансоны в ближайшее время также будут изготавливаться на заточных станках с ЧПУ. Мы настолько в этом уверены, что в прошлом году перестали выпускать пользовавшийся большой популярностью станок ANCA PGX: специализированный 3-осевой заточной станок с большим кругом, который был создан на базе нашего первого станка для заточки пуансонов – CL4, поставленного компании Elizabeth Carbide (Великобритания) 20 лет назад. Нас иногда спрашивают, почему мы больше не выпускаем PGX. Ответ простой: потому что наши заточные станки с ЧПУ обрабатывают пуансоны лучше, чем специализированные станки! Такой ответ воспринимается иногда скептически, поэтому мы хотим познакомить вас с некоторыми фактами, которые заставили нас принять это решение;

Факт №1: для заточки пуансонов не нужны большие круги

Принято думать, что для заточки пуансонов из быстрорежущей стали лучше всего использовать большой станок с карборундовым или электрокорундовым кругом размером 24-30” (600-760мм), что позволяет работать с высокой скоростью съема металла при черновой обработке и иметь запас кругов, достаточный для обработки значительного количества изделий. Но это стало необязательным в связи со значительным прогрессом суперабразивных кругов в последние годы. Использовать круг размером 30” из кубического нитрида бора будет слишком дорого, в то время как такой же правимый круг гораздо меньшего диаметра на заточном станке с ЧПУ будет обрабатывать пуансоны быстрее и проработает столько же или даже дольше, чем большой стандартный абразивный круг на специализированном станке для заточки пуансонов.

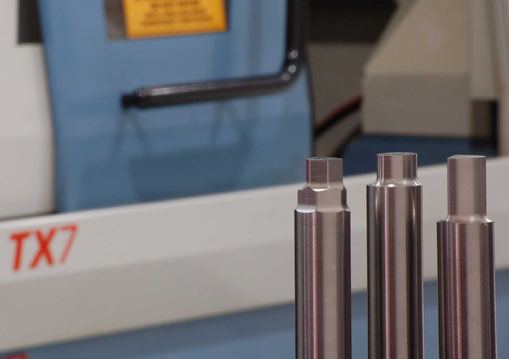

Вот что говорит Том Грол, специалист по применению компании ANCA Inc.,

“Когда мы впервые предложили проводить заточку пуансонов на станке TX7+, у нас были очень требовательные и скептически настроенные клиенты, у которых в цехах уже стояли ANCA PGX и другие специализированные станки для заточки пуансонов. Мы потратили несколько месяцев на отладку процесса, и теперь с кругом 8” (200мм) из кубического нитрида бора стабильно достигаем таких же (или даже более высоких) скоростей съема металла, как с большим электрокорундовым кругом на станке PGX. Кроме того мы заметили, что с меньшими кругами время прохода вокруг острых углов значительно снижается, т.к. радиус дуги намного меньше. Все вместе это обеспечивает более быстрый цикл на станке TX7+, чем на специализированных станках для заточки пуансонов, в том числе ANCA PGX!”

Кроме того, со встроенным устройством смены круга (каким оснащен ANCA TX7+), вы можете использовать разные круги для черновой и чистовой обработки в пределах одного цикла, что дает дополнительную экономию времени и денег.

Факт № 2: Заточные станки могут соблюдать самые жесткие допуски

В последние годы заточные станки стали более прочными и точными. Требования по допускам становятся все более жесткими, в том числе и в сфере изготовления инструментов. Современные заточные станки, как правило, обеспечивают допуски менее 5 микронов. Это напрямую относится к пуансонам, у которых точность профиля имеет важнейшее значение. Заточные станки компании ANCA способны обеспечить самые жесткие требования современного рынка пуансонов и вставных режущих пластин. Энтони Бассет, Президент компании Rigibore Inc. в Маквонаго, Висконсин, США, так описывает свой опыт,

“Однако используя наш универсальный станок ANCA и программное обеспечение ANCA iPunch, мы производим обработку с точностью до 1-2 микрон...”.

Точность обработки еще больше улучшается за счет применения меньших по размеру, суперабразивных кругов, которые хорошо работают на TX7+, посколько они лучше поддаются правке и лучше сохраняют балансировку, чем большие по размеру пористые электрокорундовые круги. Вот что говорит Эндрю Уитворт, Директор компании AW Precision Ltd. в Рагби, Великобритания,

“Поскольку поверхность круга, для которой требуется правка, меньше, у меня нет никаких проблем с потерей размера круга при обработке больших партий изделий. С помощью станка TX7+ мы затачиваем пуансоны в диапазоне 3мм (0,1”) – 32мм (1,25”)”.

Факт №3: Наличие 5 осей позволяет затачивать самые разнообразные пуансоны

Хотя в большинстве случаев форма пуансонов позволяет обрабатывать их на 3-осевом станке, вам может попасться пуансон, который не полностью выпуклый, а имеет одну или несколько вогнутых поверхностей (keyhole punches). Такие пуансоны невозможно затачивать на обычных станках для заточки пуансонов. Вместо этого, если радиус вогнутой поверхности меньше радиуса круга, круг надо перевернуть на 90° и обрабатывать изделие с торца. 5-осевой заточный станок с ЧПУ заранее оптимизирован для такой обработки, поэтому развернуть на нем салазки шпинделя несложно. Кроме того, поворотное устройство правки на заточном станке ANCA, в сочетании с удобным в применении программным обеспечением, позволяют быстро придать шлифовальному кругу любую форму, необходимую для пуансона с вогнутой поверхностью.

В дополнение к этому, заточные станки ANCA с ЧПУ легко поворачиваются вокруг точки контакта в процессе заточки, поэтому обратные конусы легко настраивать и обрабатывать. “Я получал удовольствие, “играя” с положительными и отрицательными конусами на пуансонах на X7+. На станке PGX получить отрицательный конус было очень непросто”, говорит г-н Уитворт.

Но и это еще не все. ANCA TX7+ может выполнять дополнительные операции, которые обычно производятся на других станках. Он может обрабатывать торцевую поверхность пуансона (различные сложные профили), что снижает требования по тоннажу пуансона. А поскольку TX7+ оборудован устройством смены круга, вы можете в автоматическом режиме заменить круг на вращательный бур, и потом сверлить монтажное отверстие выталкивающего штифта прямо в торце только что заточенного пуансона. И все это происходит при одной настройке! На обычном, специализированном станке для заточки пуансонов это невозможно.

Факт №4: Вы заработаете больше денег на заточном станке с ЧПУ

Что особенно ценно в случае применения заточного станка ANCA для пуансонов, это то, что вы легко можете приспособить станок для других операций по заточке. Если у вас мало заказов на заточку пуансонов, вы можете использовать станок для изготовления или заточки обычных инструментов, или попробовать себя на стремительно растущем рынке заточки медицинских имплантов и инструментов.

Залог успеха – это знаменитое программное обеспечение компании ANCA для заточки инструментов и моделирования. Сочетание полного пакета программного обеспечения для заточки пуансонов (iPunch) с программой трехмерного моделирования CIMulator3D, плюс станок ANCA TX7+ дает вам возможность изготовления пуансонов самого высокого качества.

Подводя итоги, можно сказать: совершенствование суперабразивных кругов, повышенная точность и прочность заточных станков, мощность и гибкость современных 5-осевых систем управления, программное обеспечение для заточки пуансонов – все это означает, что ANCA TX7+ и пакет iPunch повышают вашу конкурентноспособность по сравнению со специализированным станком для заточки пуансонов. Именно поэтому мы перестали выпускать эти станки, и предлагаем вам ANCA TX7+ для заточки пуансонов.

Но лучше один раз увидеть, чем сто раз услышать. Позвоните в компанию ANCA сегодня, и мы организуем пробную обработку ваших пуансонов на станке ANCA TX7+. Вы сами увидите, насколько он лучше “больших кругов”!

19 июля 2010