Il bollettino E The Sharp

Gennaio 2022

Thomson Mathew, Software Product Manager di ANCA, ha un enorme bagaglio di conoscenze ed esperienza, essendo nel settore degli utensili da taglio da quasi 25 anni.

Thomson, l’architetto di tanti dei prodotti software di ANCA rinomati sul mercato, ha redatto una guida tecnica sulla creazione della fresa perfetta attraverso una serie di istruzioni suddivise in cinque parti.

In questa edizione osserveremo i fattori che influiscono sulle prestazioni complessive di una fresa a codolo e analizzeremo le frese “strane” dotate di maggiori livelli di complessità geometrica.

PARTE 1: PROGETTO DELLA GEOMETRIA E VERIFICA DEI PARAMETRI

Ogni fresa a codolo nasce con un progetto. Perché sia capace di prestazioni elevate, serve una geometria curata.

Diversi fattori influenzano le prestazioni complessive di una fresa a codolo. Tra i fattori principali ne vengono

citati quattro: il grado o la qualità del materiale carburo, il design della geometria dell’utensile da taglio, la precisione del processo produttivo o il controllo della qualità e il tipo di rivestimento.

La durezza del materiale di una fresa a codolo, solitamente in carburo, dipenderà dalla grana di carburo nella matrice. Una grana più fine permette legami più forti, e quindi un utensile più robusto. Un rivestimento esotico prolunga la vita utile e migliora le prestazioni di taglio. Il controllo della qualità permette a un’officina di ottenere risultati costanti.

Ma la geometria ha un ruolo enorme e dimostra come sia un mix di arte e ingegneria – nonché una lunga serie di prove ed errori – la chiave della fresa perfetta. Tutto comincia con il progetto. Tra i fattori importanti nella progettazione delle frese a codolo ci sono la combinazione delle geometrie di scanalatura a divisione ed elica variabile, la geometria del nocciolo, gli angoli di gioco DE delle spoglie, eccentriche o sfaccettate, il design del codolo con piani Wiper e rettifica dei pattini o rettifica finale, ecc., sempre uniformi da una serie di frese a codolo.

Come ho scritto altrove, con il progresso del settore abbiamo visto frese a codolo sempre più “strane” man mano che i produttori hanno aumentato le velocità di rimozione del materiale, evitando le vibrazioni (“chatter”).

Le

vibrazioni rigenerative sono dovute alle diverse frequenze tra le componenti armoniche di utensile. I due oggetti autoeccitati si scontrano e questo non è un bene per la finitura di superficie, per la precisione dimensionale né per la durata utile dell’utensile e della macchina. Ciò va a scapito di produttività e profitti.

Gli utensili con elica alta (> 35°) sono da tempo popolari per la loro robustezza e alta velocità di avanzamento e rimozione trucioli. Nonostante questi vantaggi rispetto alle frese a elica bassa con materiali duri, sono anche più inclini al chatter. Procedendo per prove ed errori per contrastare questo problema, sono stati sfruttati passi ed eliche variabili, cercando di bilanciare meglio gli utensili. Ciò ha comportato la produzione di frese a codolo “strane”, dotate di maggiori livelli di complessità geometrica.

Confronto tra elica bassa (15°) e alta (60°)

Negli utensili con elica alta, le forze di taglio sono più verticali e meno orizzontali, il che riduce la flessione dell’utensile e permette un’evacuazione dei trucioli efficiente e rapida.

Un angolo di inclinazione assiale maggiore riduce le forze di taglio, con velocità di avanzamento più alte. Il nocciolo dell’utensile è più spesso, data la forma dell’elica, e l’utensile è più forte. Le frese a codolo a elica alta sono di solito impiegate con i materiali più duri per la loro migliore usura, ma sono adatte anche a materiali più morbidi, come l’alluminio. Uno svantaggio delle frese a elica alta è la maggiore tendenza alle vibrazioni e il fatto che intaccano seriamente il materiale.

Al contrario, la vibrazione è inferiore negli utensili a elica bassa, che offrono prestazioni migliori con i materiali morbidi. Lo svantaggio di questi ultimi sono le velocità di avanzamento e di rimozione del materiale inferiori. Abbiamo studiato a lungo come ridurre la vibrazione e oggi sappiamo come fare. Geometria e design si basano esclusivamente sulla morbidezza o durezza del materiale da tagliare.

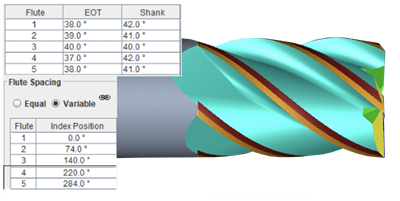

Lo stato dell'arte oggigiorno sono le frese a codolo a elica variabile con divisione variabile. L’idea è quella di un’elica variabile lungo la lunghezza della scanalatura o tra le scanalature. Lo scopo dell’elica variabile è contrastare la vibrazione. Poiché è un effetto della risonanza, per ridurre la vibrazione bisogna interrompere la risonanza delle scanalature che si scontrano con il pezzo. Le possibilità di bilanciamento dell’utensile nella versione RN34 del software ToolRoom di ANCA rappresentano la soluzione perfetta per contrastare le vibrazioni.

Progetto di una fresa a codolo a elica e divisione variabile

13 gennaio 2022