Lettre d'information "The Sharp-E"

Janvier 2022

THOMSON MATHEW, chef de produit logiciel d'ANCA a acquis un volume de connaissances et une expertise considérables grâce à 25 ans d'expérience dans le secteur des outils de coupe.

Architecte de nombreux produits logiciels ANCA plébiscités sur le marché, Thomson a rédigé un guide technique - série didactique en cinq parties permettant la création de fraises parfaites.

Dans ce numéro, nous allons présenter les facteurs déterminant la performance globale des fraises normales et des fraises « étranges » présentant une géométrie plus complexe.

1E PARTIE : VÉRIFICATION DE LA GÉOMÉTRIE ET DES PARAMÈTRES

Durant la conception d'une fraise, une géométrie bien pensée peut garantir de hautes performances. De nombreux facteurs entrent en jeu. Les quatre facteurs les plus souvent

cités sont la nuance ou qualité du carbure, la géométrie de l'outil, la précision du processus de production, ou le contrôle qualité et le type de revêtement.

La dureté du matériau d'une fraise, généralement du carbure, est fonction de la nuance du matériau dans la matrice. Des grains plus fins signifient plus de matière que de liant, et donc un outil plus dur. Les revêtements en métaux exotiques améliorent la durée de vie et les performances de coupe. Le contrôle qualité assure qu'un atelier aboutisse à des résultats cohérents

Mais la géométrie joue un rôle fondamental et exprime la combinaison parfaite de l'art et de la technologie – et, sur le long terme, des essais et erreurs - permettant de créer une fraise parfaite. Tout commence par la conception. Parmi les principaux critères de conception d'une fraise, citons l'association d'un angle d'hélice variable et d'une position géométrique des goujures, la géométrie de l'âme, l'excentrique des angles de dépouille OD par rapport au relief des pans, l'extrémité avec balais plats, la rectification du patin ou doublage d'extrémité, etc. sur l'ensemble d'un lot de fraises.

Comme je l'ai déjà dit dans des publications précédentes, les progrès accomplis dans notre secteur ont abouti à un aspect « étrange » croissant des fraises, les fabricants d'outils recherchant des taux d'enlèvement élevés en évitant également toute vibration.

Le déséquilibre dû aux vibrations se produit en présence d'harmoniques à des fréquences différentes entre l'outil et la pièce. Les deux objets auto-excités entrent en collision et compromettent le fini de surface et la précision dimensionnelle, ainsi que la longévité de l'outil et de la machine. Le tout entraîne des pertes de productivité et de bénéfices.

Les outils à angle d'hélice élevé (plus de 35 °) ont été longtemps demandés pour leur puissance et leur taux d'enlèvement rapide de la matière et des copeaux. Même s'ils présentent ces avantages sur les fraises à angle d'hélice faible pour les matériaux durs, ils sont également les plus sujets aux vibrations. Certains essais et erreurs visant à combattre ce défaut se sont concentrés sur les hélices et pas variables en vue de réaliser des outils stables. Les fraises ont ainsi commencé à offrir cet aspect « étrange », dû à une forte complexité géométrique.

Angle d'hélice faible (15 °) à élevé (60 °)

Les outils à angle d'hélice élevé comportent des forces de coupe plus verticales qu'horizontales, ce qui réduit la déflexion de l'outil et aboutit à une évacuation rapide et efficace des copeaux.

Un angle de coupe axial plus positif réduit les forces de coupe, ce qui permet d'augmenter la vitesse. L'âme de l'outil est plus épaisse du fait de la forme de l'hélice, et l'outil est également plus résistant. Les fraises à angle d'hélice élevé sont généralement utilisées avec les matériaux durs du fait de leur usure réduite, mais elles peuvent également être employées avec des matériaux plus tendres comme par ex l'aluminium. Les fraises à angle d'hélice élevé présentent l'inconvénient de vibrer davantage et de pénétrer plus en profondeur dans le matériau.

Les outils à angle d'hélice faible sont au contraire moins sujets aux vibrations et se comportent mieux sur les matériaux tendres. Leur inconvénient consiste dans des vitesses plus basses, et donc dans un taux d'enlèvement inférieur. Nous avons fait de grands progrès dans la maîtrise des vibrations, et éliminé ainsi bon nombre d'incertitudes. La géométrie et la conception sont strictement fondées sur le degré de dureté du matériau à couper.

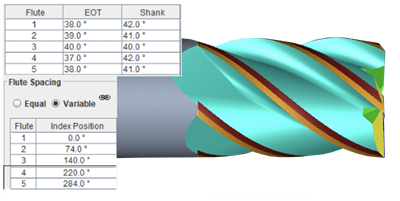

Les fraises à angle d'hélice et index variables sont aujourd'hui considérées comme à l'avant-garde de la technique. Le concept est de modifier l'angle d'hélice sur la longueur de la goujure ou entre deux goujures. L'objectif de l'angle d'hélice variable est d'éliminer les vibrations. Les vibrations étant un effet de la résonance, toutes les précautions permettant de supprimer la résonance des goujures contre la pièce réduira les vibrations. Les capacités d'équilibrage de l'outil offertes par la version logicielle RN34 ToolRoom d'ANCA permettent de combattre parfaitement les vibrations.

Projet d'une fraise à index d'hélice variable

13 janvier 2022