El Boletín

Enero 2022

El Gerente de Productos Software de ANCA, Thomson Mathew, tiene un gran bagaje y goza de una enorme experiencia tras casi 25 años de trabajo en la industria de herramientas de corte.

Thomson, arquitecto de muchos de los productos de software de renombre del mercado de ANCA, ha escrito una guía técnica sobre cómo crear la Fresa perfecta a través de una serie instructiva de cinco partes.

En este número, analizamos los factores que afectarán el rendimiento general de una fresa y de las fresas "extrañas" que tienen niveles más altos de complejidad en su geometría.

PARTE UNO: DISEÑO DE GEOMETRÍA Y VERIFICACIÓN DE PARÁMETROS

Cada Fresa comienza por el diseño y una geometría bien diseñada puede crear una Fresa de alto rendimiento. Hay muchos factores que inciden en el rendimiento general de una Fresa. Cuatro de los principales

que se citan son el grado o la calidad del material de carburo, el diseño de la geometría de la herramienta de corte, la precisión en el proceso de fabricación o el control de calidad y el tipo de recubrimiento.

La dureza del material de un Fresa, generalmente carburo, dependerá del grado de carburo en la matriz. Los granos más pequeños significan más sustancia que aglutinante y, por lo tanto, una herramienta más dura. Los recubrimientos exóticos mejorarán la vida útil y el rendimiento de corte. El control de calidad significa que un taller puede obtener un resultado consistente.

Pero la geometría tiene un papel descomunal, uno que resalta la combinación de arte e ingeniería, y durante mucho tiempo, prueba y error, involucrada en la creación de la Fresa ideal. Esto comienza con el diseño. Algunos de los factores importantes en el diseño de la Fresa incluyen la combinación de diseño de geometría de hélice variable y estría índice, diseño de geometría de núcleo, el diseño de ángulos de holgura de OD excéntrico versus diseño de relieves de cara, diseño de extremo frontal con superficies planas de limpiador y rectificado de almohadilla o doblaje de extremos, etc. Reiteradamente por conjunto de Fresas.

Como he escrito en otra parte, el progreso de la industria ha visto como las Fresas se vuelven cada vez más "extrañas" a medida que los fabricantes de herramientas se encaminan hacia altos índices de eliminación de material evitando el "parloteo".

La vibración regenerativa ocurre cuando los armónicos entre una herramienta y una pieza de trabajo se encuentran en diferentes frecuencias. Los dos objetos autoexcitados chocarán entre sí, lo cual es negativo para el acabado de la superficie y la precisión dimensional, así como para la vida útil de la herramienta y la maquinaria en sí. Es una pérdida de productividad y ganancias.

Las herramientas de hélice alta (más de 35 grados) han sido populares durante mucho tiempo por su resistencia, rapidez de avance y eliminación de virutas. Si bien tienen estas ventajas sobre las Fresas de hélice baja para materiales duros, también son las más propensas a vibrar. Parte del proceso de prueba y error para combatir esta situación ha sido enfocado alrededor de hélices y pasos variables, y tratando de mejorar el balance de las herramientas. Esto ha llevado a Fresas "extrañas", con niveles geométricos más altos de complejidad.

Hélice baja (15 grados) a hélice alta (60 grados)

En las herramientas de hélice alta, las fuerzas de corte se dirigen más verticalmente y menos horizontalmente, lo que reduce la deflexión de la herramienta y da como resultado una evacuación de viruta rápida y eficiente.

Un rastrillo axial más positivo reduce las fuerzas de corte, lo cual ayuda a aumentar las velocidades de avance. El núcleo de la herramienta es más grueso debido a la forma de la hélice y la herramienta es más fuerte. Las fresas de extremo de hélice alta se utilizan normalmente en materiales más duros porque se desgastan mejor, aunque también se pueden utilizar en materiales más blandos como el aluminio. Una desventaja de las Fresas de hélice alta es su tendencia a parlotear más y realmente mordisquean el material.

Por el contrario, las herramientas de hélice baja tienen menos probabilidades de vibrar y, por lo general, funcionan mejor en materiales blandos. Su desventaja son las velocidades de avance más bajas, las cuales resultan en velocidades de eliminación de material más bajas. Nuestra comprensión de cómo mitigar el parloteo ha avanzado mucho y hoy en día no implica conjeturas. La geometría y el diseño se basan exclusivamente en el material a cortar, ya sea blando o duro.

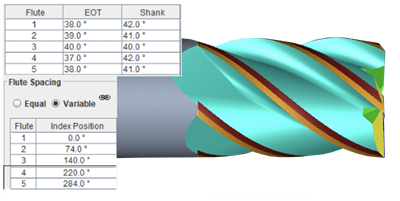

Las fresas de hélice variable con índice variable se consideran lo último en tecnología en estos días. La idea es variar la hélice a lo largo de la estría o de estría a estría. El objetivo de la hélice variable es combatir la vibración. Dado que la vibración es un efecto de resonancia, cualquier cosa que podamos hacer para deshacernos de la resonancia de las estrías que golpean contra la pieza de trabajo reducirá la vibración. Las capacidades de balanceo de herramientas en la versión RN34 del software ToolRoom de ANCA es la solución perfecta para combatir la vibración.

Diseño de una Fresa de índice de hélice variable

13 enero 2022