E-Sharp News

Dezembro 2011

Freqüentemente, o pleno potencial dos rebolos não é completamente utilizado. Isto pode ser devido a uma falta de abordagem sistemática. O que segue abaixo descreve a tal abordagem sistemática que poderá ajudar a estabelecer parâmetros-chaves eficazes no processos de usinagem.

A metodologia pode ser aplicada a retificação “creep-feed” convencional assim como a usinagem de abertura canais de fresas e machos, usando rebolos convencionais ou superabrasivos.

A abordagem recomendada está estruturada em seis etapas de processo. Algumas fórmulas simples são usadas para definir alguns parâmetros-chaves.

Etapas de processo:

- Objetivo

- Preparação

- Execução

- Avaliar

- Registrar

- Publicar

Objetivo

Primeiro, assegure-se de qual é o objetivo que você ou os outros querem atingir. Alguns objetivos podem estar em conflito um com o outro, tal como apontar para índices mais altos de remoção, enquanto ao mesmo tempo tentar atingir melhor estabilidade de processo. Alguns dos objetivos podem ser:

1. Remediar um problema existente (queima da ferramenta, acabamento de superfície, estabilidade dimensional)

2. Melhor economia de processo tal como conseguir uma vida mais longa do rebolo

3. Altos índices de remoção de material, isto é, tempos de ciclo mais curtos

4. Novas especificações a serem testadas

5. Resultados com mais repetibilidade durante o processo

Preparação

Se a tarefa é um processo existente, familiarize-se com os assuntos-chave e registre-os. Estas atitudes incluem:

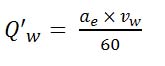

- Índice de remoção de material Q’w ou Q-prime (lembre-se de Q’w = (vw x ae)/60 = (velocidade de avanço vw em mm/min x profundidade de corte ae em mm, dividido por 60)

- Velocidade do rebolo vc

- Velocidade de avanço vw

- Quantidade total de concessão de usinagem e profundidade de corte ae e número de cortes

- Verifique os bicos de refrigeração e registre a sua posição

- Meça temperatura do óleo refrigerante (durante o dia e a noite) e verifique índices de fluxo

- Parâmetros de dressagem tais como relação de velocidade qs, avanço, dressagem síncrona e assíncrona

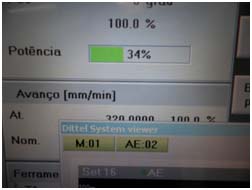

- Verifique o amperímetro durante o ciclo de usinagem. Registre a leitura mais alta durante a operação de desbaste

- Verifique o tempo de usinagem a ar e tempo de desaceleração. Lembre-se de que: o tempo real de usinagem é freqüentemente somente 20 a 30% do tempo total de ciclo. Os ganhos em redução de tempo de ciclo freqüentemente podem ser obtidos reduzindo a usinagem em vez de aumentar a velocidade de avanço.

Seleção de Abrasivos e Sistemas de Aglutinação

Para retificação creep-feed, selecione um óxido de alumínio friável (Al2O3) numa aglutinação vitrificada. Para retificação de roscas de machos, escolha um óxido de alumínio monocristalino Al2O3. Para abertura de canais em machos com abrasivos convencionais, selecione um grão cerâmico em aglutinação por resina. As ferramentas de corte em carboneto exigem rebolos de diamante, preferivelmente em aglutinações híbridas tais como a série NaxoForce, ou uma aglutinação por resina de alto desempenho. Fresas feitas de aço exigem CBN, em aglutinação quer híbrida, vitrificada ou de resina, nesta ordem de preferência. Ao escolher o tamanho do grão, selecione um tamanho de grão tão grande quanto possível, mantendo em mente os requisitos de raios de canto e limitações de acabamento de superfície. Lembre-se de que reduzindo à metade o tamanho do grão permite oito vezes mais grãos no mesmo volume, ou quatro vezes mais grãos na mesma área de contato. Isto aumenta a fricção e reduz transporte de fluído refrigerador.

Antes de executar quaisquer ciclos, pergunte também ao operador sobre os principais problemas encontrados. Estas perguntas incluem:

- O rebolo perde ou perdeu forma?

- Você notou a queima na ferramenta ou sentiu vibração?

- O processo é estável?

- Como se comporta o abastecimento de fluído refrigerador? O mesmo é constante durante um ciclo completo?

- A fixação está rígida? Ocorrem vibrações?

- Você consegue manter estabilidade dimensional?

Execução

Se estiver usando um rebolo vitrificado, antes de montar o rebolo, revista-o! Use calços plásticos entre a flange de metal e o rebolo de afiação vitrificado. Aperte os parafusos do flange com uma chave de torque. A menos que lhe sejam fornecidos quaisquer outros valores de torque, use 20 ft/lbs ou aproximadamente 30 Nm para rebolos de porosidade induzida. Rebolos superabrasivos com corpos de metal não requerem flanges plásticas nem chaves de torque.

Se você sente que os parâmetros existentes para um dado rebolo são razoáveis, repita esses parâmetros com uma nova especificação de rebolo e compare resultados.

Deixe-nos supor que você executa um teste com rebolo vitrificado e você tem somente algumas horas disponíveis para o teste, considere rebaixar o diâmetro do rebolo de teste. Freqüentemente, um novo rebolo dá resultados excelentes enquanto o desempenho diminui conforme o diâmetro reduz. Lembre-se que 100 mm de diâmetro é igual a 314 mm de circunferência de rebolo e por isso muito menos grãos abrasivos têm que compartilhar a mesma carga de trabalho.

Parâmetros de Dressagem

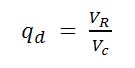

Deixe-nos supor que você está enfrentado uma nova tarefa de usinagem para a qual não existem dados históricos. Se o processo permite dressar os rebolos na máquina com rolos rotativos de diamante, comece com dressagem síncrona, definindo a relação de velocidade qd a 0,8, com um avanço no diâmetro externo do rolo de diamante de 0,5 µm a 1 µm por rotação para abrasivos convencionais. Se estiver usando CBN, reduza o avanço para 0,2 µm. A família de aglutinação de “NaxoForce” também oferece rebolos dressáveis de diamante.

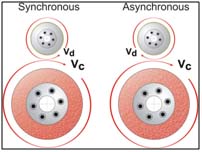

Dressagem síncrona e assíncrona

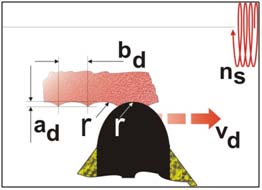

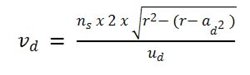

Rolos de dressagem com perfis apresentam um raio definido que permite a dressagem de perfis em rebolos de usinagem usando dois dos eixos da máquina para gerar o perfil desejado. Neste caso, a velocidade de avanço vd deve ser selecionada de forma tal que resultará uma relação de sobreposição ud de 4 a 6. Quanto menor a sobreposição ud, o rebolo se comportará com maior será a agressividade e apresentará maior facilidade de corte. A velocidade de avanço lateral vd, cuja fórmula você encontrará no final deste artigo, depende das RPM do rebolo (ns) e do raio do rolo (r).

Velocidade de avanço vd de um rolo de dressagem formado

Parâmetros de Usinagem

Para estabelecer velocidade de avanço vw, use o índice específico Q’w (Q-prime) do material dado em volume de material removido(mm3) por largura do rebolo em mm por segundo (mm3/mm/seg): Q’w = (velocidade de avanço vw x profundidade de corte ae) / 60. Os seguintes valores podem ajudar como um ponto de partida

- Usinando creep-feed aço endurecido: 5 a 10 mm/mm/s

- Usinando creep-feed ligas de níquel aeroespacial: 10 a 20 10 a 20 mm3/mm/s

- Abertura de canais em machos com rebolos aglutinados a resina: 10 a 20 mm3/mm/s

- Abertura de canais em fresas de carboneto sólido: 6 a 12 mm3/mm/s

Estes valores dependem da rigidez da máquina-ferramenta, da fixação da peça de trabalho, da dureza e microestrutura do material a ser usinado.

Se possível trabalhe em modo de usinagem descendente porque gera forças mais baixas o que, por sua vez, reduz o risco de queima e flexionamento da peça de trabalho. Dependendo da tarefa de usinagem, o número de passes deve ser mantido tão baixo quanto possível. Para reduzir o tempo de ciclo, é melhor reduzir o número de passes do que aumentar a velocidade de avanço. No entanto, se o objetivo é redução de tempo de ciclo e se deve escolher entre aumentar a profundidade de corte ou a velocidade de avanço, é melhor aumentar a velocidade de avanço porque isto torna o rebolo mais agressivo e mais de fácil corte.

Avaliar

Antes de fazer demasiadas mudanças a qualquer processo dado, execute-o temporariamente, isto é ideal e protege a vida plena de um rebolo se você estiver trabalhando com abrasivos convencionais.

Lembre-se, também, que é de bom principio mudar somente um parâmetro de cada vez, observar alterações , avaliar e só então efetuar mais ajustes.

Meça os componentes para exatidão dimensional, formação de rebarba e queima. Dado que você eliminou quaisquer passagens desnecessárias, para encurtar mais o tempo de ciclo aumente a velocidade de avanço. Para reduzir o desgaste do rebolo, reduza os avanços de dressagem. Por exemplo, em afiação “creep-feed” contínua reduza o avanço por rotação de 0,8 mícrons para 0,6 mícrons /rotação.

Leitura de carga numa máquina de produção creep-feed

Se o amperímetro apresenta 20% de carga máxima você pode aumentar a velocidade de avanço em etapas de 20% em cada passe, se a leitura do amperímetro estiver em 60%, diminua em 10%. Novamente, lembre-se que o objetivo é um processo estável. Nós não pretendemos resultados que pareçam bons inicialmente, mas que falharão na próxima mudança de ciclo. Uma vez que você alcançou um limite, seja do rebolo ou do super aquecimento, retorne a velocidades de avanço para 20% para alcançar a zona de conforto de estabilidade no processo.

O que você observou? Como o rebolo se comportou? A perda de formato indica uma ou várias das seguintes coisas:

- A rebolo é demasiadamente macio

- A velocidade periférica é demasiadamente baixa (incremente em etapas de 3 a 5 m/s)

- As velocidades de avanço são demasiadamente altas

- A quantidade de dressagem é insuficiente

- O tamanho do grão é demasiadamente grossa

O processo resultou em super aquecimento?

Verifique se o rebolo está afiado após a dressagem. Para fazer isto, pare o rebolo completamente e sinta-o com as pontas de seus dedos. Se sentir que o rebolo não está cortando, seus parâmetros de dressagem necessitam ser ajustados, ou os poros do rebolo devem ser abertos com uma pedra de dressagem se estiver usando superabrasivos. Verifique a distribuição de fluído refrigerador. O bico de refrigeração está na posição correta? O fluxo do fluído refrigerador é interrompido pela fixação? A velocidade periférica pode estar muito alta. Por isso, tente reduzir a velocidade do rebolo em 3 a 5 m/s. Você pode incrementar a velocidade de avanço para aumentar a auto-afiação do rebolo. Para este propósito, use etapas de 10%.

Registrar

Crie a sua própria folha de cálculo, listando todos os parâmetros principais para cada um dos passes que são necessárias para usinar um componente. Os parâmetros que devem ser registrados são:

- Velocidade do rebolo vc

- Profundidade de corte ad

- Velocidade de avanço vw

- Índice Q’w do material

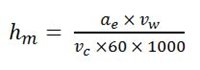

- Espessura média do cavaco hm

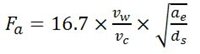

- Agressividade do rebolo de usinagem Fa

- Índice de dressagem qd e quantidade de dressagem ad

- Carga de amperes em %

- Tempo de ciclo: tc

Publicar

Compartilhe seus resultados com seus colegas e crie uma base de dados que lhe dará resultados mais rápidos na próxima vez que você tiver de executar um teste semelhante.

Utilizando uma abordagem sistemática conforme delineado, nós podemos aumentar estabilidade e economia do processo e asseguraremos que o potencial pleno de rebolos modernos será completamente utilizado.

Fórmulas e Abreviaturas

| Fa (fator de agressividade (20 a 30)) |

|

| Q’w (Q-prime): |

|

| hm (espessura média do cavaco): |

|

| vd (velocidade de avanço dos rolos de perfil para dressagem) |

|

| qd (relação de velocidade de dressagem) |

|

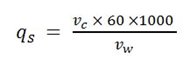

| qs (relação de velocidade de usinagem) |

|

· ad = profundidade de ferramentas de dressagem por passes ou rotação em mm

· ae = profundidade de corte por passes em mm

· ds = diâmetro do rebolo de usinagem em mm

· ns = RPM do rebolo de usinagem

· qd = relação de velocidade entre o rebolo de usinagem e o rolo de dressagem

· tc = tempo de ciclo em segundos

· ud = relação de sobreposição de rolos de formação de dressagem (4 a 8)

· vc = velocidade periferica do rebolo em m/s

· vd = velocidade de avanço do rolo de perfil paradressagem em mm/min

· VR = velociadade periferica do rolo de dressagem em m/s

· vw = velocidade de avanço da peça de trabalho em mm/min

Artigo fornecido por Walter Graf, Diretor de Marketing, Winterthur Technology Group 2011

10 dezembro 2011