Il bollettino E The Sharp

Dicembre 2011

Spesso, tutto il potenziale delle mole non è utilizzato in pieno. Questo può essere dovuto alla mancanza di un approccio sistematico. Il seguente articolo descrive uno di questi approcci sistematici che può identificare i veri parametri chiave nei processi di rettifica.

La metodologia può essere applicata alla convenzionale rettifica creep-feed come anche alla rettifica delle scanalature di frese a inserti e di maschi usando abrasivi standard oppure superabravisivi.

L’approccio qui raccomandato è articolato in sei successivi passi. Per la definizione di alcuni parametri chiave vengono usate alcune semplici formule.

I vari passi della procedura:

- Obiettivo

- Preparazione

- Esecuzione

- Analisi

- Trascrizione dei risultati

- Pubblicazione

Obiettivo

Per prima cosa, siate ben chiari in merito a quale risultato voi o altri intendete raggiungere. Alcuni obiettivi possono essere in conflitto tra di loro, ad esempio se mirate ai tassi massimi di asportazione di materiale mentre, al tempo stesso, cercate di eseguire la procedura più adatta per quanto concerne la stabilità. Alcuni degli obiettivi potrebbero essere:

- Risolvere un esistente problema (bruciatura, rifinitura della superficie, stabilità dimensionale)

- Una procedura più economica, ad esempio una durata più lunga per la mola

- Tassi elevati nell’asportazione di materiale, ad es. cicli di più breve durata

- Test di nuove specificazioni

- Risultati che possono essere ripetuti più facilmente

Preparazione

Se il lavoro consiste in un processo già esistente, familiarizzatevi con i punti chiave e prendetene nota. Questi includono:

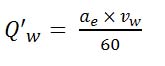

- Q’w (tasso di asportazione del materiale) oppure Q-prime (ricordati Q’w = (vw x ae)/60 = (velocità di alimentazione vw in mm/min x profondità del taglio ae in mm, diviso per 60)

- Velocità della mola vc

- Velocità di alimentazione vw

- Tolleranza totale di rettifica e profondità del taglio ae e numero di tagli

- Controllate gli ugelli per danni, identificate e prendete nota della posizione degli ugelli

- Misurate la temperatura del fluido di raffreddamento (mattina e sera) e controllatene la portata

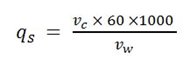

- Parametri di rettifica quali il rapporto di velocità (qs), l’alimentazione, la rettifica sincrona e asincrona

- Durante il ciclo di rettifica controllate l’amperometro Durante la sgrossatura prendete nota della lettura più alta

- Controllate l’air grinding time e la lunghezza dell’overrun. Ricordatevi: l’effettiva durata della rettifica spesso corrisponde solo al 20-30% di tutta la durata del ciclo. Si può spesso ottenere una riduzione della durata del ciclo diminuendo l’air grinding invece di aumentare la velocità d’avanzamento.

Scelta degli abrasivi e dei sistemi di impasto

Per rettifica creep-feed scegliete un ossido di alluminio (Al2O3) friabile a impasto vetrificato. Per la rettifica della scanalatura di maschi scegliete un Al2O3 monocristallino. Per la rettifica della scanalatura di maschi con abrasivi convenzionali scegliete una grana di ceramica a impasto di resina. Utensili da taglio di carburo richiedono mole diamantate, preferibilmente a impasti ibridi come la serie NaxoForce, oppure a impasto di resina ad alta performance. Frese in acciaio per utensili richiedono CBN a impasto ibrido, oppure vetrificato o di resina, in questo ordine di preferenza. Quando scegliete la grandezza della grana, scegliete una grana di grandezza la più grande possibile tenendo presente i requisiti per i raggi angolari e le limitazioni riguardo la rifinitura della superficie. Ricordatevi che dimezzando la grandezza della grana si ottiene nello stesso volume un numero di grane otto volte più grande oppure un numero di grane quattro volte più grande nella stessa area di contatto. Questo aumenta l'attrito e diminuisce il flusso del fluido di raffreddamento.

Inoltre, prima di eseguire qualsiasi ciclo, chiedete all’operatore quali principali difficoltà ha avuto. Tra le domande da porre ci sono le seguenti:

- La mola perde o ha perso la sua forma?

- Hai avuto casi di bruciature o vibrazioni?

- È stabile il processo?

- Come si comporta l’erogazione del fluido di raffreddamento? Varia durante un intero turno?

- È sufficientemente rigido il fissaggio? Ci sono vibrazioni?

- Sei in grado di mantenere la stabilità dimensionale?

Esecuzione

Se usate una mola a impasto vetrificato, prima di montarla, mettete una rondella! Tra la flangia di metallo e la mola vetrificata usate ripartitori di pressione di plastica. Serrate saldamente le viti della flangia con una chiave dinamometrica. A meno che non siano indicati altri valori di torsione, per mole a porosità indotta usate 20 piedi libbra-forza oppure circa 30 Nm. Mole di metallo superabrasive non hanno bisogno di flange di plastica e neanche di chiavi dinamometriche.

Se ritenete che i parametri esistenti per una determinata mola sono ragionevoli, ripetete questi parametri usando una nuova specificazione per la mola e mettetene a confronto i risultati.

Assumiamo che stiate testando una mola vetrificata e che abbiate solo poche ore a disposizione per eseguire il test. Potreste ridurre il diametro della mola di prova, a metà fra il diametro della nuova mola e il mozzicone della mola. Spesso una mola nuova dà risultanti eccellenti mentre invece il rendimento diminuisce man mano che il diametro diventa sempre più piccolo. Ricordatevi che 100 mm in diametro equivalgono a 314 mm nella circonferenza della mola e quindi molto meno grane abrasive devono condividere lo stesso carico di lavoro.

Parametri di ravvivatura

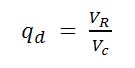

Assumiamo che dobbiate affrontare un nuovo lavoro di rettifica di cui non avete dati relativi a lavori simili già fatti in passato. Se il processo permette l’impostazione delle mole sulla macchina con rulli rotativi diamantati, iniziate con una rettifica sincrona, nel caso di abrasivi convenzionali impostate il rapporto di velocità (qd) a 0,8 con un avanzamento di alimentazione (ad) del rullo rotativo da 0,5 µm a 1 µm per rivoluzione. Se usate CBN, riducete la velocità di avanzamento per rivoluzione a 0,2 µm. Anche la famiglia di impasti NaxoForce offre mole diamantate ravvivabili.

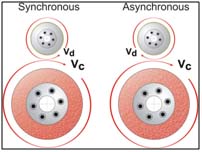

Ravvivatura sincrona e asincrona

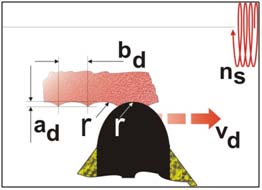

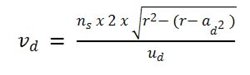

I rulli profilatori sono dotati di un predefinito raggio che permette la ravvivatura di profili su mole usando due degli assi della macchina per generare il profilo desiderato. In questo caso, si dovrebbe scegliere una velocità di alimentazione vd che risulti in un rapporto di sovrapposizione da 4 a 6. Quanto più piccola la sovrapposizione ud, tanto più la mola risulterà aggressiva e a taglio libero. Il rapporto di avanzamento laterale vd, tla cui formula troverete alla fine di questo articolo, dipende dalla RPM (ns) della mola e dal raggio (r) del rullo.

Velocità di alimentazione di un rullo profilatore

Parametri di rettifica

Per stabilire la velocità di alimentazione (vw), usa la portata Q’w (Q-prime) pecifica per il materiale in considerazione espressa in volume di materiale rimosso (mm3) per ogni millimetro in grandezza della mola per secondo (mm3/mm/sec): (mm3/mm/sec): Q’w = (velocità di alimentazione vw x profondità del taglio ae) / 60. I seguenti valori possono essere di aiuto come punto di partenza:

- Per rettifica creep-feed di acciaio temprato: da 5 a 10 mm/mm/s

- Per rettifica creep feed di leghe di nichel aerospaziali da 10 a 20 mm3/mm/s

- Per rettifica di scanalature di maschi con mole a impasto di resina: da 10 a 20 mm3/mm/s

- Frese a carburo duro per rettifica di scanalature: da 6 a 12 mm3/mm/s

Questi valori dipendono dalla rigidità dell’utensile installato sulla macchina, dal fissaggio del pezzo in lavorazione, dalla durezza e microstruttura del materiale da essere rettificato.

Se possibile, lavorate in modalità ‘down-grinding’ poiché genera forze più piccole che, a loro volta, riducono il rischio di bruciare o piegare il pezzo in lavorazione. Secondo il lavoro di rettifica, si dovrebbe limitare il più possibile il numero di passaggi. Per ridurre la durata del ciclo è meglio ridurre il numero di passaggi invece di aumentare le velocità di alimentazione. Però, se si mira a ridurre la durata del ciclo e si deve scegliere tra l’aumentare la profondità del taglio oppure la velocità di alimentazione, è meglio aumentare la velocità di alimentazione poiché questo rende la mola più aggressiva e maggiormente a taglio libero.

Analizzate

Prima di fare tanti cambiamenti in qualsiasi particolare processo, eseguitelo per un po’ di tempo, idealmente per tutta la durata di una mola se state lavorando con abrasivi convenzionali.

Ricordate anche che un modo saggio di eseguire un’operazione meccanica consiste nel cambiare un parametro alla volta, osservare cosa succede, valutare e solo successivamente fare ulteriori aggiustamenti.

Misurate i dati riguardanti la precisione dimensionale, la formazione di sbavature e l’usura (bruciatura) della mola. Dato che avete già eliminato passaggi non necessari, per ulteriormente accorciare la durata del ciclo aumentate la velocità di alimentazione. Per ridurre il consumo della mola, riducete i ‘dress infeed’. Per esempio, in caso di continuo ravvivatura creep-feed riducete l’alimentazione da 0,8 micron a 0,6 micron/rev. Idealmente, forzate la mola fino a quando si rompe o si brucia. A questo scopo, particolarmente per quanto riguarda bruciature, potreste aver bisogno di alcuni parti di scarto.

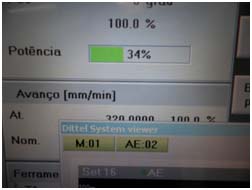

Come leggere un carico su un’affilatrice creep-feed

Se il contatore Amp dá una lettura del 20% della portata massima potete aumentare la velocità di alimentazione in passi successivi pari al 20%; se la lettura degli Amp è al 60% procedete a passi del 10%. Di nuovo, ricordatevi che state mirando a conseguire un processo che sia stabile. Inizialmente non stiamo cercando di ottenere risultati che si rivelino ottimi ma che poi al prossimo cambio di turno risultano sbagliati. Una volta che avete raggiunto un limite di rendimento (può essere la rottura o bruciatura della mola), tornate indietro del 20% nella velocità di alimentazione fino a quando trovate una zona che assicura la stabilità del processo.

Cosa avete notato? Come si è comportata la mola? La perdita di forma indica una o più delle seguenti cose:

- La mola è troppo soffice

- Per la superficie la velocità è troppo bassa (aumentatela in passi dai 3 ai 5 m/s)

- Le velocità di alimentazione sono troppo alte

- L’ammontare di steccatura è insufficiente

- La grandezza delle grane è troppo ruvida

Il processo ha causato bruciature?

Dopo la ravvivatura verificate se la mola è affilata. Per fare questo, fermate la mola completamente e tastatela con le punta delle dita. Se al tasto la mola risulta liscia, dovete aggiustare i vostri parametri di rettifica oppure la mola deve essere aperta con un ‘dressing stick’ se si usano superabrasivi. Controllate l’erogazione del fluido di raffreddamento. È l’ugello nella posizione giusta? Viene il fluido di raffreddamento bloccato dal fissaggio? Potrebbe essere che la velocità superficiale sia troppo alta. Perciò cercate di ridurre la velocità della mola da 3 a 5 m/s. Per aumentare l’autoaffilatura della mola potete aumentare la velocità di alimentazione . Fate questo in successive riduzioni del 10%.

Prendete nota dei risultati

Create il vostro foglio di lavoro elencando tutti i parametri principali per ognuno dei passaggi richiesti per rettificare un componente. I parametri che devono essere documentati sono:

- Velocità della mola vc

- Profondità del taglio ad

- Velocità di alimentazione vw

- Il ‘rate’ del materiale Q’w

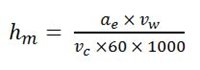

- La grossezza media dei trucioli hm

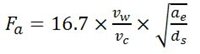

- L’aggressività delle moleFa

- Il rapporto di ravvivatura (qd) e l’ammontare della ravvivatura ad

- Il carico Amp in %

- Durata del ciclo: tc

Pubblicazione

Condividete i risultati con i vostri colleghi e create una banca dati che più rapidamente vi metterà a disposizione i risultati la prossima volta che abbiate a eseguire un test simile.

Usando un approccio sistematico come indicato, possiamo aumentare la stabilità e i vantaggi economici del processo e faremo sì che tutto il potenziale delle mole moderne sia utilizzato in pieno.

Formule e abbreviazioni

| Fa (fattore aggressività (da 20 a 30)) |

|

| Q’w (Q-prime): |

|

| hm (grossezza media dei trucioli): |

|

| vd (velocità di alimentazione dei rulli profilatori) |

|

| qd (rapporto velocità di ravvivatura) |

|

| qs (rapporto velocità di rettifica) |

|

· ad = profondità di taglio delle mole per passaggio o giro in mm

· ae = profondità del taglio per passaggio in mm

· ds = diametro della mola in mm

· ns = RPM della mola

· qd = rapporto velocità in relazione alla mola e al rullo di ravvivatura

· tc = durata del ciclo in secondi

· ud = rapporto sovrapposizione dei rulli profilatori (da 4 a 8)

· vc = velocità di superficie della mola in m/s

· vd = velocità di alimentazione del rullo profilatore in mm/min

· VR = velocità di superficie del rullo profilatore in m/s

· vw = velocità di alimentazione del pezzo in lavorazione in mm/min

Articolo fornito da Walter Graf, Chief Marketing Officer, Winterthur Technology Group 2011

10 dicembre 2011